Primerauftrag in der Elastomerverarbeitung – Grundlagen, Funktion und Prozesssicherheit

1. Wofür werden Primer und Haftvermittler eingesetzt?

Gummiverbundteile sind in zahlreichen Industriezweigen unverzichtbar. Beispielsweise kommen sie im Maschinen- und Anlagenbau sowie in der Medizintechnik und der Luft- und Raumfahrt zum Einsatz. Diese Bauteile werden eingesetzt, wenn die Stabilität harter Trägermaterialien aus Metall oder Kunststoff mit den dämpfenden und flexiblen Eigenschaften von Elastomeren kombiniert werden soll. So entsteht ein fester, nicht zerstörungsfrei lösbarer, stoffschlüssiger Verbund, der sowohl die technische Funktionalität als auch die wirtschaftliche Effizienz steigert.

Da Metalle, Kunststoffe und Elastomere aufgrund ihres unterschiedlichen chemischen Aufbaus sowie ihrer Oberflächeneigenschaften nur eingeschränkt miteinander reagieren, ist eine mechanisch belastbare Verbindung dieser Werkstoffsysteme ohne spezielle Maßnahmen oft nicht realisierbar. Um die Adhäsion zwischen den Komponenten sicherzustellen, kommen sogenannte Primer und Vulkanisationshaftvermittler zum Einsatz. Der Primerauftrag dient dabei der gezielten Oberflächenvorbereitung des Substrats, während der Haftvermittler bei der Vulkanisation eine chemische Bindung mit dem Elastomer eingeht.

Ziel eines jeden Gummi-Metall- oder Gummi-Kunststoff-Haftverbunds ist, dass die Bindung zwischen Gummi, Haftvermittler und Substrat stärker ist als die Kohäsion des Gummimaterials selbst. Ein optimal ausgeführter Verbund weist im Bruchfall daher kohäsives Versagen im Gummi auf. Treten hingegen Adhäsionsbrüche an den Grenzflächen oder Delaminationen innerhalb der Primer- oder Haftvermittlerschichten auf, deutet dies auf eine ungeeignete Werkstoffauswahl oder auf Prozessfehler hin.

2. Wie ist ein Haftverbund aufgebaut?

Die ältesten kommerziellen Methoden zur Verbindung von Elastomeren und Metall benötigen keine speziellen Primer und Haftvermittler. Sie basieren auf der Fähigkeit mancher Metalle oder Legierungen, direkte Verbindungen mit Schwefel einzugehen. Wichtige Vertreter sind Kupfer, Messing und Nickel, die galvanisch oder chemisch auf die Substrate abgeschieden werden. Im historischen Kontext kann auch Blei genannt werden, das aus Umweltschutzgründen nur noch in sehr begrenztem Umfang eingesetzt wird. Voraussetzung für die Sulfidbildung mit dem Trägerwerkstoff ist immer das Vorhandensein einer ausreichenden Menge an Schwefel im Vulkanisationssystem des Elastomers, weshalb sich die Anwendung auf schwefelvernetzbare Polymere beschränkt. Eine prozesssichere und universell realisierbare Verbindung zwischen einem Substrat und einem Elastomer kann durch den Einsatz spezieller Primer und Haftvermittler erzielt werden. Aufgrund der großen Vielfalt an Elastomeren mit jeweils spezifischen Vernetzungssystemen und Additivpaketen ist auch eine entsprechend breite Palette an Bondingsystemen erforderlich, um für jede Kombination einen optimalen Verbund zu erreichen. Grundsätzlich wird zwischen One-Coat-Bondingsystemen (selbstgrundierend) und Two-Coat-Bondingsystemen, bestehend aus Primer und Haftvermittler, unterschieden.

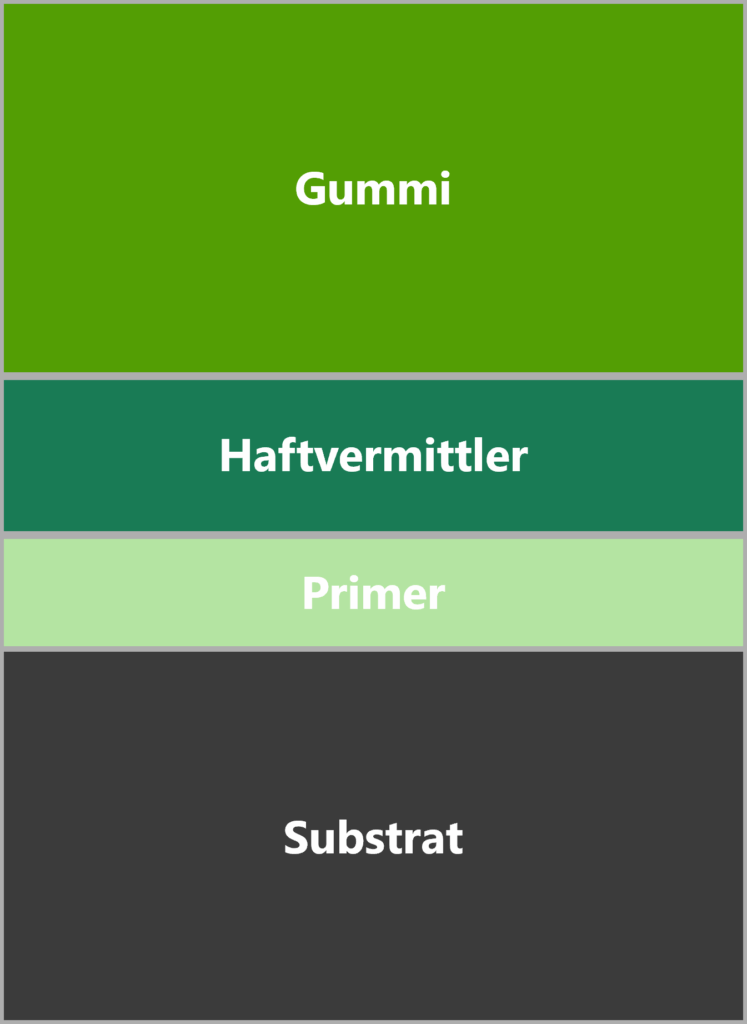

Abbildung 1: Verbindung von Gummi und Substrat (Metall) durch Haftvermittler und Primer

Der Haftverbund zwischen Substrat und Elastomer ist mehrschichtig aufgebaut und umfasst mehrere funktionale Phasen, die jeweils spezifische Aufgaben im Übergang vom Substrat zum Elastomer übernehmen.

Der Übergang zwischen Metall oder Kunststoff und dem Primer wird durch eine Kombination chemischer, physikalischer und mechanischer Mechanismen charakterisiert. Neben klassischen chemischen Bindungen durch Chemisorption wirken an der Grenzfläche auch physikalische Kräfte aufgrund von Van-der-Waals- und Dipol-Dipol-Wechselwirkungen. Letztere sind vor allem bei nicht reaktiven Substraten wichtig. Auch die mechanische Verankerung in der Mikrostruktur der Substratoberfläche trägt zur Haftung bei.

Die Grenzen zwischen Primer und Haftvermittler sowie zwischen Haftvermittler und Elastomer verlaufen im vulkanisierten Bauteil deutlich diffuser als die Grenzen zwischen Substrat und Primer. Neben Chemisorption finden hier Diffusions- und Vernetzungsvorgänge innerhalb der Phasen und über die Phasengrenzen hinaus statt. Durch die Diffusion entsteht ein kontinuierlicher Gradient des Elastizitätsmoduls. Dadurch werden Steifigkeitssprünge vermieden, an denen es ansonsten unter Last zu Spannungskonzentrationen kommen kann, die zum lokalen Materialversagen führen.

Primer und Haftvermittler bestehen meist aus Mischungen mit folgenden Hauptbestandteilen in variabler Konzentration:

- polymeren Bindern (z. B. Chloropren-, Nitril- oder Phenolharzen),

- Harzen oder Kautschuken in Lösung,

- ggf. Reaktivkomponenten (z. B. Isocyanaten).

Das gesamte System, bestehend aus Primer, Haftvermittler und Elastomer, wird während der Vulkanisation in der Form weitgehend zeitgleich vernetzt bzw. ausgehärtet oder anderweitig chemisch aktiviert. Daraus folgt, dass Primer und Haftvermittler auf die Vulkanisationsparameter des Elastomers im Hinblick auf eine möglichst ähnliche Reaktionskinetik abgestimmt sein müssen.

3. Wie werden Gummi und Metall verbunden?

Neben der Wahl der passenden Beschichtung für Substrat und Elastomer sind die richtige Vorbereitung der Oberflächen und der korrekte Umgang mit dem Bondingsystem für eine dauerhaft mechanisch und chemisch stabile Verbindung relevant.

Um eine dauerhafte Verbindung zum Substrat herzustellen, ist eine kontaminationsfreie Oberfläche von essenzieller Bedeutung. Metalle neigen dazu, an der Umgebungsluft oberflächliche Oxide zu bilden. Oxide können zwar auch adhäsiv wirksam sein, erschweren jedoch meist die Chemisorption. Auch Rückstände aus Produktion und Handling, vornehmlich Fette und Öle, verhindern eine saubere Anhaftung des Primers an der Oberfläche. Sowohl chemische als auch mechanische Reinigungsverfahren sind notwendig, um die Substratoberfläche vorzubereiten.

Die erste chemische Reinigung erfolgt durch Dampfentfettung, wobei die Verschmutzungen durch ein kondensierendes organisches Lösungsmittel gelöst und abgespült werden. Im Anschluss werden die Oberflächen mechanisch durch Sandstrahlen oder Schleifen von Oxiden befreit. Strahlmittelgröße und -form beeinflussen die Oberflächenrauheit und somit auch die Haftung. Bei besonders hohen Reinheitsanforderungen kann ein weiterer Schritt zur Entfettung notwendig werden, da eine erneute Kontamination durch Ölrückstände im Strahlgut oder der Druckluftversorgung der Strahlanlage möglich ist. Weitere Oberflächenbehandlungen wie chemische Beschichtungen (z. B. Phosphatierung, chemisches Nickel) oder Plasmabehandlungen können je nach eingesetztem System und Substrat erforderlich sein. Die eingesetzten Methoden zur Oberflächenvorbereitung zielen darauf ab, eine Oberfläche mit möglichst hoher Oberflächenenergie bereitzustellen, die vom Primer optimal benetzt werden kann.

Primer und Haftvermittler können entweder durch Sprühen, Tauchen, Pinseln oder Rollen auf die Oberflächen aufgebracht werden. Das zu verwendende Verfahren richtet sich dabei in der Regel nach wirtschaftlichen Aspekten wie Stückzahlen und Kosten. Um die Bildung nachteiliger Oxide auf den vorbehandelten Oberflächen zu vermeiden, empfiehlt es sich, die Liegezeit bis zum Primerauftrag möglichst kurz zu halten. Auch ist darauf zu achten, dass keine Kontamination durch Prozessstoffe in die Umgebungsluft gelangt. Zu erwähnen sind hier insbesondere Trennmittel, die vor dem Schließen der Form durch Sprühen auf die Form aufgebracht werden, wobei Aerosole in die Umgebung abgegeben werden können.

Primer und Haftvermittler liegen in lösungsmittel- oder wasserbasierten, lackähnlichen Dispersionen vor, die während der Lagerung zu Entmischung und Sedimentation neigen. Für einen möglichst gleichmäßigen Auftrag mit reproduzierbarer Trockenfilmdicke müssen die Dispersionen vor der Applikation homogenisiert und auf die für das jeweilige Verarbeitungsverfahren passende Viskosität verdünnt werden. Bei wasserbasierten Systemen kann es zudem erforderlich sein, das Substrat vorzuwärmen, um eine Trocknung der Schichten von innen nach außen sicherzustellen. Die Schichtdicken betragen typischerweise 5–10 µm beim Primer und 15–25 µm beim Haftvermittler.

Die Vernetzung und Aushärtung aller beteiligten Phasen vom Substrat bis zum Elastomer, innerhalb der einzelnen Phasen und über die Phasengrenzen hinweg, erfolgen unter Wärmeeinwirkung während der Vulkanisation in der Form. Dabei ist darauf zu achten, dass die Aushärtevorgänge im Primer und im Haftvermittler bereits mit dem Einlegen der Teile in die warme Form beginnen (Prebake), was bei zu langer Vorreaktion die spätere Bindung an das Elastomer beeinträchtigen kann. Dadurch werden maximale Zykluszeiten vorgegeben. Bei unzureichender Wärmeübertragung auf das Substrat kann die Temperatur nicht ausreichen, um die Beschichtung vollständig zu härten (Undercure).

4. Was sind typische Fehlerbilder bei der Haftung zwischen Gummi und Metall?

Fehler in der Bindung im Haftverbund vom Substrat bis zum Elastomer zeigen sich in der Regel durch Bauteilversagen aufgrund statischer oder dynamischer Überlastung, chemischer Alterung oder Korrosion. Ein Haftverbund gilt als korrekt ausgeführt, wenn das Versagen innerhalb der korrekt vernetzten Elastomerphase erfolgt (Kohäsivbruch). Die Ergebnisse der Bauteilprüfung werden in Prozent der Gummibedeckung der Oberfläche angegeben. Ein Ergebnis von 100 % Gummibedeckung bedeutet, dass es an keiner Stelle zu einem Versagen des Bondingsystems kam.

Die Schadensbilder werden nach dem Ort des Versagens charakterisiert, der Aufschluss über den Grund des Versagens gibt. Prozessbedingte Probleme offenbaren sich meist am Versagen der Grenzflächen Haftvermittler–Substrat bei metallischen Bauteilen (CM: englisch Cement-to-Metal) oder Elastomer–Haftvermittler (RC: englisch Rubber-to-Cement). Zudem kann in Zweischichtsystemen ein Versagen zwischen Primer und Haftvermittler auftreten.

Abbildung 2: Typische Fehlerbilder: Versagen zwischen Primer und Substrat (CM, links), zwischen Haftvermittler und Gummi (RC, mittig) und zwischen Haftvermittler und Primer (CP, rechts).

Haftvermittler-Substrat-Versagen (CM)

Dieses Versagen tritt an der Substratoberfläche, also sowohl an der Grenzfläche Primer–Substrat in Zweischichtsystemen als auch Haftvermittler–Substrat in Einschichtsystemen. Primer und Haftvermittler werden zur besseren Unterscheidung in der Regel mit unterschiedlichen Pigmenten versetzt. Primer sind meist grau, während Haftvermittler schwarz sind. CM-Versagen kann also durch die auf dem Elastomer verbleibende Primerschicht identifiziert werden.

Gründe für CM-Versagen

- Fehler in der Applikation des Haftvermittlers

- falsches Mischungsverhältnis von Aktivstoffen aufgrund unzureichender Homogenisierung vor der Applikation

- falsche Schichtdicke aufgrund unzureichender oder übermäßiger Verdünnung

- Verdunstung des Lösungsmittels, bevor die Oberfläche benetzt wurde, besonders bei Applikation durch Sprühen

- Kontamination der Substratoberfläche durch Öle in der Prozessluft oder Trennmittel aus benachbarten Prozessen

- unzureichende Oberflächenreinigung (chemisch, mechanisch)

- Korrosion des Grundwerkstoffs bei unzureichendem Schutz des Substrats durch Primer und Haftvermittler

Elastomer-Haftvermittler-Versagen (RC)

Versagt die Grenzschicht zwischen Elastomer und Haftvermittler, bleibt der Haftvermittler als harter schwarzer Film auf dem Bauteil zurück. Da viele Elastomere durch Zugabe von Rußen ebenfalls schwarz sind, ist eine optische Unterscheidung nicht immer möglich. Dies gilt insbesondere dann, wenn das Elastomer kohäsiv sehr nah am Phasenübergang versagt und somit eine dünne Elastomerschicht auf der intakten Beschichtung verbleibt. Eine Unterscheidung kann mithilfe eines Bleistiftes erfolgen. Der harte Haftvermittler lässt sich mit einer Elastomerschicht nicht beschreiben.

Gründe für RC-Versagen

- Fehler in der Applikation des Haftvermittlers (siehe CM)

- Fehler in der Prozessführung

- frühzeitiges Aushärten in der Form (Prebake)

- Aushärten des Haftvermittlers während der Beschichtung, insbesondere bei Infrarottrocknung

- unzureichender Wärmeeintrag in der Form

- Abrasion der Beschichtung durch mechanische Belastung beim Transfer- oder Injection-Molding

Haftvermittler-Primer-Versagen (CP)

Versagen an der Grenzschicht zwischen Haftvermittler und Primer in Zweischichtsystemen resultiert häufig aus einer Kontamination der Primeroberfläche, unzureichender Homogenisierung oder Trocknung von Haftvermittler oder Primer. Zudem können Weichmacher, die aus dem Elastomer in die Grenzschicht des Primer–Haftvermittler diffundieren, zu Problemen führen.

Zusammenfassung

Die Schadensarten und -mechanismen sind vielfältiger Natur. Der erste Schritt der Fehleranalyse muss stets die Ermittlung der exakten Versagensstelle sein (CM, CP, RC). Um eine gute Haftung zu erzielen, sind insbesondere folgende Schritte notwendig:

- korrekte Vorbereitung des Substrats

- korrekte Auswahl des Bondingsystems

- korrekte Vorbereitung von Primer und Haftvermittler

- korrekte Applikation des Bondingsystems

- korrekte Prozessführung in der Form

5. Wie erfolgt die Qualitätssicherung?

Zur Sicherung einer gleichbleibenden Qualität ist eine laufende Qualitätsprüfung unerlässlich. In der Vorbereitung der Bondingsysteme und besonders während der Applikation über offene Bäder sollte die Viskosität laufend überwacht werden. Bei Bedarf muss durch Verdunstung verloren gegangenes Lösungsmittel ausgeglichen werden, um die Verarbeitungsviskosität beizubehalten. Neben einer visuellen Kontrolle der aufgetragenen Schichten können die Schichtdicken prüferunabhängig, reproduzierbar und bei Bedarf automatisiert mittels Induktion gemessen werden.

Einschlägige Normen bieten standardisierte zerstörende Prüfverfahren, um die Zug-, Scher- und Schälfestigkeit des Haftverbunds zu ermitteln (z. B. ASTM D-429, ISO 814, ISO 813, ISO 5600).

Durch die Vergabe von Chargennummern, die Dokumentation von Prozess- und Umweltparametern sowie die Erfassung von Verfallsdaten ist eine lückenlose Prozessdokumentation möglich. Dadurch lassen sich im Schadens- oder Reklamationsfall Ursachen von Haftungsproblemen effizient nachvollziehen.

6. Welche Umweltaspekte gilt es bei Haftsystemen zu beachten?

Herkömmliche Haftsysteme sind überwiegend lösungsmittelbasiert. Lösungsmittel können Alkohole, Ketone sowie halogenierte oder aromatische Stoffe sein, die während des Trocknungsprozesses an die Umgebung abgegeben werden. Für die Einhaltung arbeitsschutz- und emissionsschutzrechtlicher Bestimmungen ist häufig eine aufwendige Abluftnachbehandlung erforderlich.

Viele historische Haftsysteme enthielten zudem Blei oder andere Schwermetalle, was zu Konflikten mit Entsorgungs- und Recyclingrichtlinien führen kann. Zur Reduktion der Emissionen wurden halogen- und schwermetallfreie Alternativen entwickelt, darunter auch spezialisierte Systeme wie Haftvermittler Silikon, die eine vergleichbare Festigkeit und Robustheit bieten. Wasserbasierte Systeme können meist mit denselben Verfahren wie lösungsmittelbasierte Systeme appliziert werden, erfordern jedoch teilweise Anpassungen in der Prozessführung.

7. Fazit

Die Beschichtung des Substrats mittels Primerauftrag ist ein zentraler Schritt bei der Herstellung von Gummiverbundteilen. Sie ermöglicht die dauerhafte Verbindung unterschiedlicher Materialien und schützt die empfindliche Grenzschicht vor Feuchtigkeit, Korrosion und chemischen Einflüssen. Eine präzise Oberflächenvorbereitung, korrekt eingestellte Schichtdicken von Primer und Haftvermittler sowie eine kontrollierte Trocknung sind entscheidend für die Qualität der Verbindung. Fehler in diesem Prozess können die Haftung deutlich verringern und die Lebensdauer der Bauteile verkürzen. Durch konsequente Qualitätssicherung wird die Basis für langlebige und leistungsfähige Gummiverbundteile geschaffen.