Fluorkautschuk (FKM): Grundlagen, Eigenschaften & Materialvergleich

FKM (Fluorkautschuk) zählt zu den leistungsfähigsten Elastomerwerkstoffen und wird überall dort eingesetzt, wo hohe Temperaturen, aggressive Medien (z. B. Kraftstoffe, Öle, Lösungsmittel oder Chemikalien) und lange Standzeiten zusammentreffen. Im Gegensatz zu traditionellen, nicht fluorierten Elastomeren wie NBR, EPDM oder Naturkautschuk bietet FKM ein sehr breites Leistungsspektrum, ist aber chemisch komplex. Diese Eigenschaft macht FKM zu einer bevorzugten Wahl für besonders herausfordernde Einsatzbedingungen, was jedoch auch mit höheren Kosten verbunden ist.

Der hohe Fluorgehalt verleiht der Polymerstruktur eine außergewöhnliche Stabilität, die sich in hoher Temperaturbeständigkeit, ausgezeichneter Medienbeständigkeit (Flüssigkeiten und Gase) und sehr guter Alterungsstabilität widerspiegelt.

1. Was ist FKM?

Fluorkautschuk, meist mit der Abkürzung FKM (Fluor-Kautschuk-Material) bezeichnet, ist eine Werkstoffgruppe innerhalb der Synthesekautschuke und gehört zu den fluorierten Elastomeren. FKM ist besonders für seine Resistenz gegen aggressive Medien wie Öl, Kraftstoffe, Säuren und Laugen bekannt.

Was ist der Unterschied zwischen FKM, FPM und Viton?

FKM ist die Kurzbezeichnung nach dem ASTM-Normensystem, während FPM (Fluor-Polymer-Material) der entsprechende Begriff im ISO- und DIN-Umfeld bezeichnet. Daneben ist der Name Viton® weit verbreitet. Historisch geht der Name Viton® auf die Entwicklungen von DuPont (heute Chemours) in den 1950er-Jahren zurück. Ziel war die Entwicklung eines Elastomers, das den steigenden Anforderungen der Luft- und Raumfahrt sowie der chemischen Industrie standhält. 1957 wurde Viton® erstmals kommerziell eingeführt und setzte neue Maßstäbe hinsichtlich der Temperatur-, Chemikalien- und Alterungsbeständigkeit. Aufgrund der frühen Marktdominanz wurde der Markenname Viton® über Jahrzehnte hinweg zum Synonym für FKM Werkstoffe – ähnlich wie „Teflon“ für PTFE.

Im technischen Kontext wird daher nicht von Viton®, sondern von FKM (nach ASTM) bzw. FPM (nach ISO/DIN) gesprochen. Viton® ist lediglich ein prominentes Markenbeispiel innerhalb dieser Werkstofffamilie. Fluorkautschuk wird heute von vielen anderen Herstellern unter eigenen Handelsnamen angeboten. Viton®, FKM und FPM bezeichnen somit dieselbe Gruppe von fluorierten Hochleistungskautschuken.

Wie wird FKM innerhalb der Elastomere eingeordnet?

Während viele Elastomere über ausgewogene mechanische Eigenschaften und eine breite Anwendbarkeit verfügen, ist das Einsatzprofil von FKM primär durch seine außergewöhnlich hohe chemische und thermische Beständigkeit definiert.

Der hohe Fluorgehalt führt zu einer sehr stabilen Molekülstruktur, die gegenüber Hitze, Oxidation und aggressiven Medien deutlich unempfindlicher ist als bei nicht fluorierten Standardelastomeren (z. B. NBR- oder EPDM-basierten Elastomeren).

Wie ist FKM historisch entstanden?

Die Entwicklung von Fluorkautschuk begann in den 1950er-Jahren mit dem Ziel, Elastomerwerkstoffe für deutlich höhere thermische und chemische Belastungen bereitzustellen. Konventionelle Kautschuke zeigten unter diesen Bedingungen eine beschleunigte Alterung oder unzureichende Beständigkeit gegenüber chemisch aggressiven Medien, was den Bedarf an neuen, leistungsfähigeren Polymerstrukturen begründete.

Wie ist FKM chemisch aufgebaut?

Der chemische Unterschied zwischen FKM und nicht fluorierten Elastomeren liegt im hohen Anteil an Kohlenstoff-Fluor-Verbindungen (C–F) innerhalb der Polymerketten. Diese Bindung zählt zu den stabilsten chemischen Bindungen in organischen Polymeren und bildet die Grundlage für die außergewöhnliche chemische und thermische Stabilität des Werkstoffs.

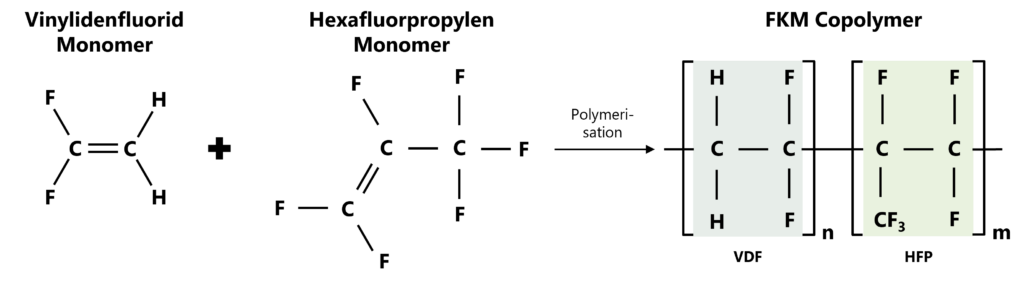

Chemisch handelt es sich bei (Standard-)FKM um fluorierte Copolymere, bei denen Wasserstoffatome in der Polymerstruktur teilweise durch Fluoratome ersetzt sind. Der Aufbau erfolgt aus verschiedenen fluorhaltigen und teilfluorierten Monomeren, typischerweise Vinylidenfluorid (VDF), Hexafluorpropylen (HFP) sowie – bei höherwertigen Qualitäten – Tetrafluorethylen (TFE).

Abbildung 1: Polymerstruktur von Fluorkautschuk (FKM) als Copolymer aus Vinyidenfluorid (links) und Hexafluorpropylen (mitte), die durch Poylmerisation ein FKM Copolymer (rechts) bilden.

Die Fluoratome bilden eine dichte, chemisch abschirmende Hülle um die Polymerhauptkette. Diese Abschirmung reduziert die Angreifbarkeit des Polymers gegenüber chemischen Reagenzien, Sauerstoff und thermischer Belastung erheblich. Gleichzeitig führt die starke Polarisierung der C–F-Bindungen zu einer eingeschränkten Beweglichkeit der Polymerketten, was sich in einer begrenzten Tieftemperaturflexibilität (elastisches Verhalten bei niedrigen Temperaturen) äußert.

Wie kann FKM modifiziert werden?

FKM ist eine Werkstoffgruppe fluorierter Elastomere, deren Eigenschaften gezielt durch den Polymeraufbau und die Vernetzungschemie eingestellt werden. FKM-Typen unterscheiden sich primär durch den Fluorgehalt, die Zusammensetzung der Monomere sowie die Art der Vernetzungsstellen (Cure-Sites). Diese Parameter bestimmen die Temperaturbeständigkeit, die Medienresistenz, das Tieftemperaturverhalten und das mechanische Langzeitverhalten des Werkstoffs.

Einfluss des Fluorgehalts

Der Fluorgehalt ist eines der zentralen Unterscheidungsmerkmale von FKM-Typen:

- Niedriger bis mittlerer Fluorgehalt (ca. 65–68 Gew.-%): Gute Beständigkeit gegenüber Ölen und Kraftstoffen bei gleichzeitig etwas besserer Tieftemperaturflexibilität.

- Hoher Fluorgehalt (ca. 68–70 Gew.-% und darüber): Sehr hohe chemische und thermische Beständigkeit, jedoch eingeschränkte Flexibilität bei niedrigen Temperaturen.

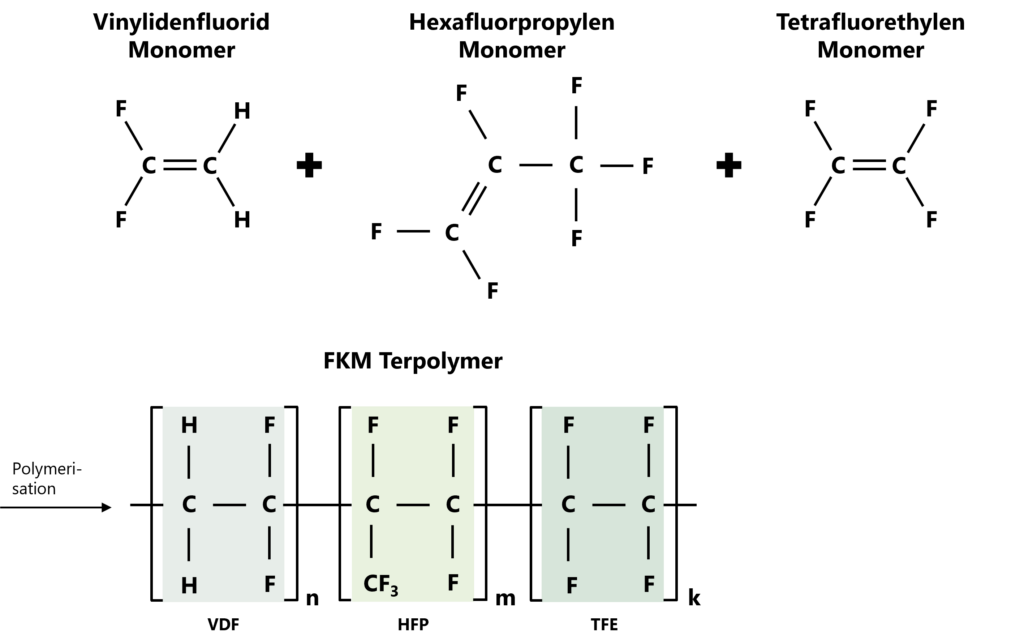

FKM-Terpolymere (Anwendungsbezogene Weiterentwicklung von FKM-Copolymeren) enthalten ein zusätzliches drittes Monomer. Dieses ermöglicht eine zusätzliche Anpassung der Werkstoffeigenschaften, etwa:

- Erhöhung des Gesamtfluorgehalts,

- Verbesserung der chemischen Resistenz,

- gezielte Beeinflussung der Tieftemperaturflexibilität.

Abbildung 2: Polymerstruktur von Fluorkautschuk (FKM) als Terpolymer aus Vinyidenfluorid (links oben), Hexafluorpropylen (mitte oben) und Tetrafluorethylen (rechts oben), die durch Polymerisation ein FKM-Terpolymer (mittig unten) bilden.

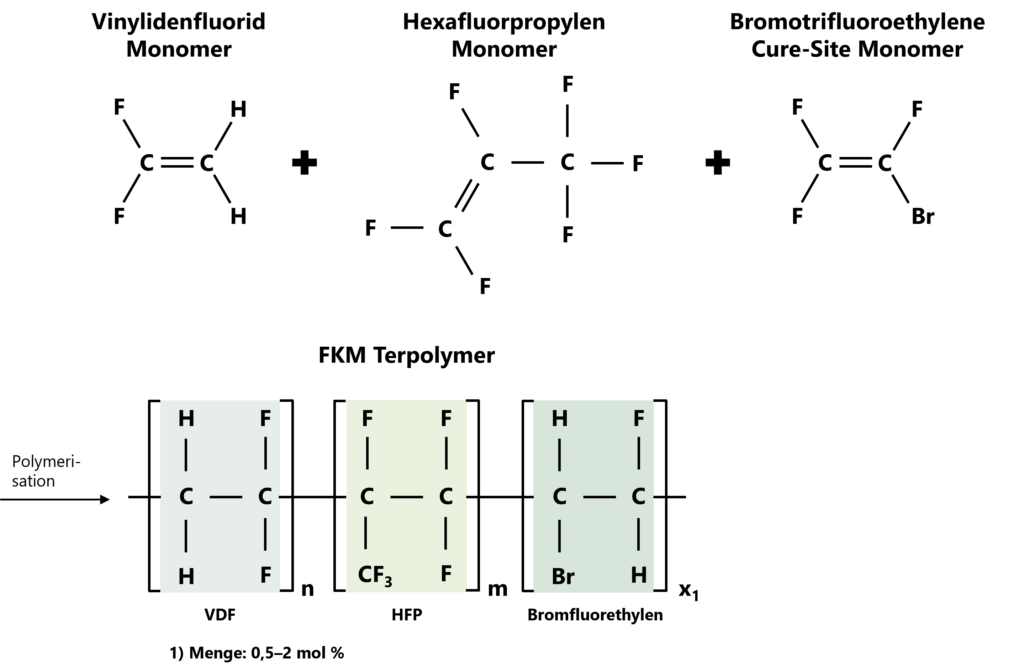

Bedeutung der Cure-Site-Monomere

Cure-Site-Monomere stellen gezielt reaktive Stellen (z. B. Br-Atom) im ansonsten sehr stabilen Polymergerüst von FKM Kautschuk bereit und ermöglichen eine kontrollierte Vulkanisation. Sie beeinflussen unter anderem den Druckverformungsrest (bleibende Verformung nach Entlastung), die thermische Stabilität der Vernetzung sowie das mechanische Langzeitverhalten.

Abbildung 3: Polymerstruktur von Fluorkautschuk (FKM) als Terpolymer mit Cure-Site Monomere aus Vinyidenfluorid (links oben), Hexafluorpropylen (mitte oben) und Bromotrifluorethylene Cure-Site Monomer(rechts oben), die durch Polymerisation ein FKM-Terpolymer mit Cure-Site Monomer (mittig unten) bilden.

2. FKM Eigenschaften

FKM Compounds zeichnen sich durch eine hohe thermische Beständigkeit aus und können sowohl bei dauerhafter Temperaturbelastung als auch bei kurzzeitigen Temperaturspitzen eingesetzt werden. Der zulässige Temperatureinsatzbereich liegt deutlich über dem klassischer Elastomere (nicht fluorierte Standardelastomere wie NBR oder EPDM).

Eine weitere zentrale Eigenschaft ist die sehr gute Beständigkeit gegenüber Mineralölen, Kraftstoffen, Fetten sowie vielen organischen Lösungsmitteln. FKM weist zudem eine sehr hohe Alterungs-, Ozon- und Witterungsbeständigkeit auf und besitzt eine geringe Gas- und Dampfdurchlässigkeit. Einschränkungen bestehen bei mechanischen Eigenschaften wie Rückprallelastizität, Reißfestigkeit und Abrieb.

Was sind Normen & Richtlinien für FKM?

Die Gruppe der Fluor-Kautschuk-Materialien wird nach internationalen Klassifikations-, Prüf- und Bewertungsnormen gemäß ISO 1629 sowie ASTM D1418 klassifiziert. Diese Normen dienen der eindeutigen Einordnung des Werkstofftyps, jedoch nicht der Festlegung konkreter Eigenschaften.

Die Bewertung mechanischer Kennwerte erfolgt auf Basis allgemeiner Elastomerprüfnormen. Dazu zählen unter anderem ISO 37 (Zugversuch), ISO 48 (Härte), ISO 34 (Weiterreißfestigkeit) sowie ISO 815 (Druckverformungsrest). Die thermische Langzeitstabilität wird üblicherweise mittels Wärmealterungsprüfungen nach ISO 188 beurteilt. Zur Bewertung der Medienbeständigkeit kommen Prüfungen gemäß ISO 1817 zum Einsatz. Dabei werden Volumen-, Massen- und Eigenschaftsänderungen nach vordefiniertem Kontakt mit Flüssigkeiten ermittelt. Diese Prüfungen sind besonders relevant, da die tatsächliche Medienbeständigkeit stark vom Compoundaufbau und der Vernetzung abhängt.

Für Bauteile mit normierter Geometrie, insbesondere Dichtungen, werden ergänzend geometrische Normen wie DIN ISO 3601 (O-Ringe) oder DIN 7863 angewendet. Diese Normen legen Maßtoleranzen und Formanforderungen fest, ohne das verwendete Elastomermaterial zu spezifizieren.

Reinheits- & Sauberkeitsanforderungen

Neben den klassischen mechanischen und chemischen Kennwerten spielen bei FKM Compounds zunehmend Reinheits- und Sauberkeitsanforderungen eine Rolle. Diese sind in der Regel nicht durch eigenständige Normen geregelt, sondern ergeben sich aus anwendungs- und prozessspezifischen Vorgaben.

Im Fokus stehen insbesondere extrahierbare und migrationsfähige Bestandteile, niedermolekulare Rückstände sowie partikuläre Verunreinigungen. Obwohl das fluorierte Polymergerüst von FKM Gummi aufgrund seiner hohen chemischen Stabilität grundsätzlich niedrige Extraktions- und Migrationsraten begünstigt, wird die tatsächliche Reinheit maßgeblich durch die Compound-Zusammensetzung, die Auswahl der Rohstoffe und die Prozessführung bestimmt.

Reinheitsanforderungen sind daher stets werkstoff- und anwendungsspezifisch zu definieren und stellen keinen pauschalen Materialkennwert dar, sondern das Ergebnis einer gezielten werkstofftechnischen Auslegung.

Grenzen von FKM

Einschränkungen bestehen bei mechanischen Eigenschaften wie der Reißfestigkeit und der Abriebfestigkeit. Die Reißfestigkeit und Abriebfestigkeit sind zwar für viele Hochleistungsanwendungen ausreichend, bleiben jedoch hinter den Werten klassischer Standardelastomere wie NBR oder EPDM zurück. FKM weist zudem eine geringe Rückprallelastizität sowie einen geringen Druckverformungsrest auf. Zudem sind FKM Werkstoffe in der Regel kostspieliger als nicht fluorierte Elastomere.

3. Verarbeitung & Herstellung von FKM Gummi

Aufgrund der hohen Stabilität der fluorierten Polymerketten weist FKM nur eine geringe natürliche Reaktivität auf. Für die Ausbildung elastischer Eigenschaften sind daher spezielle Vernetzungsmechanismen erforderlich.

Polymerstruktur und Fluorgehalt definieren die grundlegenden materialtypischen Eigenschaften, während Vernetzung und Compoundierung das mechanische Verhalten sowie die Langzeitstabilität beeinflussen. Die Ausbildung des elastischen Werkstoffverhaltens erfolgt durch Vulkanisation, wodurch ein dreidimensionales Elastomernetzwerk entsteht. Da stark fluorierte Polymerketten nur wenige reaktive Stellen besitzen, enthalten viele FKM-Typen Cure-Site-Monomere, die eine kontrollierte Vernetzung ermöglichen.

Wie erfolgt die Vulkanisation von FKM?

Zur Vulkanisation von Fluorkautschuk werden überwiegend Bisphenol- oder Peroxidvernetzungssysteme eingesetzt. Die Wahl des Vernetzungssystems beeinflusst insbesondere den Druckverformungsrest, die thermische Stabilität der Vernetzung sowie das mechanische Langzeitverhalten des Werkstoffs. Vernetzungsdichte und Vernetzungsart beeinflussen die Elastizität, die Formstabilität und das Tieftemperaturverhalten.

Die Vulkanisation von FKM Kautschuk erfolgt in formgebenden Verfahren wie Kompressionsformpressen, Transferformpressen und Spritzgießen. Aufgrund der Ausgasung während der Verarbeitung ist darauf zu achten, dass die Gase während des Pressvorgangs gleichmäßig entweichen. Zudem erfordert die Härte von Flourkautschuk (ab Shore 50A) bei der Auslegung der Prozesse besonderes Augenmerk.

4. Materialvergleich: FKM vs. andere Elastomere

Für FKM sind insbesondere Vergleiche mit EPDM, NBR und Silikon (VMQ) aussagekräftig, da diese Werkstoffe häufig als Alternativen in der Werkstoffauswahl diskutiert werden.

| Flour- Kautschuk | Ethylen- Propylen-Dien- Kautschuk | Nitril- Kautschuk | Silikon- Kautschuk | ||

| Internationales Kurzzeichen | FKM | EPDM | NBR | VMQ | |

| Härtebereich (in Shore) | 50A-90A | 20A-95A | 20A-75D | 20A-90A | |

| Mechanische Eigenschaften bei Raumtemperatur | Reißfestigkeit | 2 | 3 | 2 | 1 |

| Reißdehnung | 2 | 3 | 3 | 4 | |

| Rückprallelastizität | 0 | 3 | 2 | 3 | |

| Weiterreißwiderstand | 1 | 3 | 2 | 1 | |

| Abriebwiderstand | 2 | 1 | 2 | 3 | |

| Druckverformungsrest | bei max. Dauereinsatztemperatur | 0 | 0 | 0 | 0 |

| bei Raumtemperatur | 1 | 0 | 0 | 0 | |

| Thermisches Verhalten | Kälteverhalten (Tg) bis °C | -30 | -50 | -30 | -50 |

| Max. Dauereinsatz-Temperatur bis °C | 220 | 130 | 110 | 220 | |

| Beständigkeit gegen | Benzin | 3 | 1 | 3 | 2 |

| Mineralöl (bei 100 °C) | 3 | 1 | 3 | 2 | |

| Säuren (wässrige anorg. Säuren bei RT) | 3 | 3 | 2 | 2 | |

| Laugen (wässrige anorg. Laugen bei RT) | 3 | 3 | 2 | 2 | |

| Wasser (bei 100 °C, dest.) | 3 | 3 | 2 | 2 | |

| Witterung und Ozon | 3 | 3 | 2 | 3 | |

Tabelle 1: Vergleich mit ausgewählten Materialien (0 = ungeeignet, 4 = sehr gut geeignet)

Was kostet FKM Kautschuk?

Fluorkautschuk ist im Vergleich zu anderen Kautschuken deutlich teurer. Einkaufspreise für das Rohmaterial variieren je nach Compounding, abgenommener Menge und Additiven teils stark.

| Material | EPDM | NBR | CR | TPE/TPU | Silikon (LSR) | Silikon (HTV) | HNBR | FKM |

|---|---|---|---|---|---|---|---|---|

| Kosten-faktor | x 1,0 | x 1,0 | x 1,2 | x 1,3 | x 1,4 | x 1,8 | x 2,9 | x 3,7 |

Tabelle 2: Kostenvergleich von FKM mit ausgewählten Materialien

Unterschiede zwischen FKM und NBR

FKM und NBR werden beide für Anwendungen mit Öl- und Kraftstoffkontakt in Betracht gezogen. NBR basiert auf einer nicht fluorierten Polymerstruktur und erhält seine Medienbeständigkeit durch den Acrylnitrilanteil. Dadurch bietet NBR gute Beständigkeit gegenüber Mineralölen und Fetten, stößt jedoch bei höheren Temperaturen, oxidativen Medien und sehr aggressiven Kraftstoffzusammensetzungen an Grenzen.

Unterschiede zwischen FKM und EPDM

EPDM besitzt eine gesättigte, nicht fluorierte Polymerhauptkette und zeichnet sich durch eine sehr gute Beständigkeit gegenüber Witterung, Ozon, Wasser und Dampf aus. Gegenüber Ölen, Kraftstoffen und vielen organischen Medien ist EPDM nur eingeschränkt beständig, FKM hingegen sehr beständig. FKM Gummi ist zudem deutlich hochtemperaturbeständiger (220 °C vs. 130 °C), jedoch etwas weniger tieftemperaturbeständiger (-30 °C vs. -50 °C).

FKM hingegen erreicht seine Beständigkeit nicht über polare Gruppen, sondern über den fluorierten Aufbau der Polymerketten. Dies führt zu einer deutlich höheren Temperatur- und Alterungsbeständigkeit sowie zu geringerer Quellung in vielen Medien. Gleichzeitig ist FKM deutlich teurer als EPDM und wird daher nur verwendet, wenn die Anwendung dies erfordert.

Unterschiede zwischen FKM und Silikon (VMQ)

Beide Werkstoffe sind für erhöhte Temperaturen geeignet, unterscheiden sich jedoch deutlich in ihrem chemischen und mechanischen Verhalten. Silikonelastomere zeichnen sich durch eine sehr gute Tieftemperaturflexibilität und einen breiten Temperatureinsatzbereich aus, weisen jedoch eine vergleichsweise geringe Medienbeständigkeit gegenüber Ölen, Kraftstoffen und vielen Chemikalien auf.

FKM bietet im Vergleich dazu eine deutlich höhere chemische Stabilität und eine geringere Gas- und Dampfdurchlässigkeit, erreicht jedoch nicht die Tieftemperaturflexibilität von Silikon.