EPDM – Eigenschaften, chemischer Aufbau und Materialvergleich

1. Was ist EPDM?

EPDM (Ethylen-Propylen-Dien-Monomer) Kautschuk ist eines der wichtigsten synthetischen Elastomere, die speziell für Anwendungen entwickelt wurden, die hohe Anforderungen an Witterungs-, Ozon- und Alterungsbeständigkeit stellen. EPDM-Material wird überall dort eingesetzt, wo dauerhaft elastisches Verhalten unter wechselnden Umweltbedingungen erforderlich ist und äußere Einflüsse über lange Zeit hinweg auf das Material einwirken.

Wie wurde EPDM entwickelt?

Die Entwicklung von EPDM-Kautschuk geht auf die späten 1950er- und frühen 1960er-Jahre zurück und ist eng mit dem Fortschritt der Ziegler-Natta-Katalysatortechnologie verbunden. Erst diese ermöglichte eine kontrollierte Copolymerisation von Ethylen und Propylen sowie den gezielten Einbau eines Dien-Monomers in die Polymerstruktur.

Mit EPDM stand erstmals ein Material zur Verfügung, das die hohe Umweltbeständigkeit gesättigter Polyolefine mit der Elastizität und Vernetzbarkeit klassischer Kautschuke vereinte. Dadurch konnten die begrenzte Ozon- und Alterungsbeständigkeit vieler zuvor eingesetzter Elastomere deutlich verbessert werden.

Fortschritte in der Polymerisation, im Compound-Design und in der Vernetzungstechnologie haben die Bandbreite der verfügbaren EPDM-Qualitäten stetig erweitert und das Material zu einem vielseitig einsetzbaren Elastomersystem gemacht.

Chemischer Aufbau: Wie ist EPDM chemisch aufgebaut?

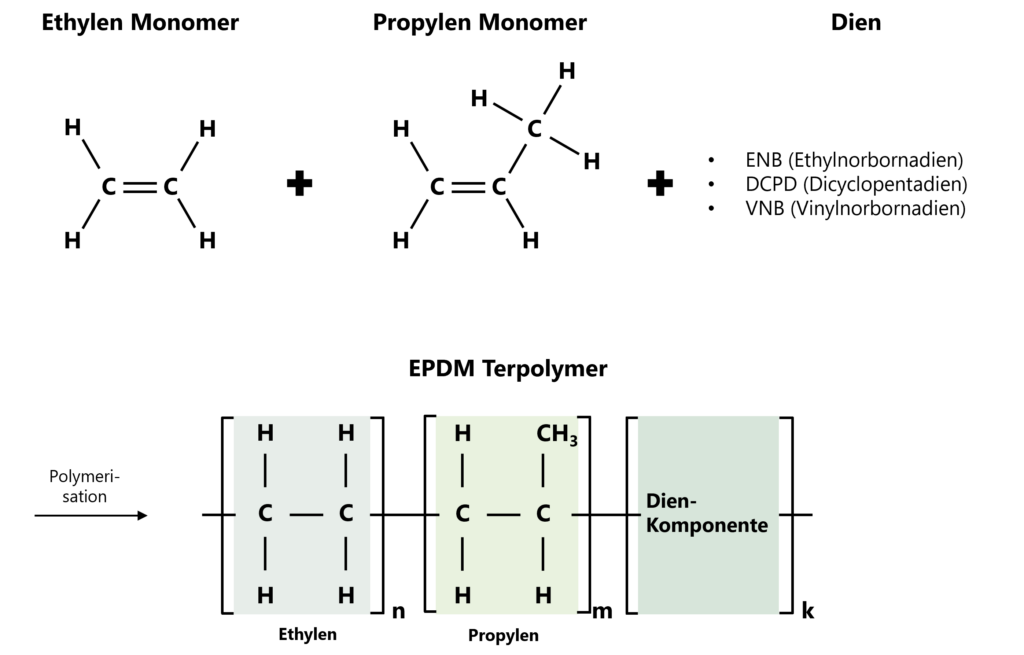

EPDM-Kautschuk ist ein Terpolymer aus Ethylen (E), Propylen (P) und einem ungesättigten Dien-Monomer (DM). Als Diene kommen überwiegend Ethyliden-Norbornen (ENB), Dicyclopentadien (DCPD) oder 1,4-Hexadien zum Einsatz. Die Wahl des Dien-Monomers beeinflusst insbesondere die Vernetzungsfähigkeit und das Reaktionsverhalten während der Vulkanisation.

Abbildung 1: Polymerstruktur des Ethylen-Propylen-Dien-Monomers (EPDM) als Terpolymer aus einem Ethylen Monomer- (links oben), einem Propylen Monomer (mittig oben) und einem Dien (rechts oben).

Die EPDM Hauptkette besteht vollständig aus gesättigten Kohlenstoff-Kohlenstoff-Bindungen und ist maßgeblich für die hohe chemische Stabilität sowie die ausgeprägte Beständigkeit gegenüber Ozon, UV-Strahlung und oxidativer Alterung verantwortlich. Die für die Vernetzung erforderlichen Doppelbindungen werden ausschließlich über den Dien-Anteil in die Seitenketten eingebracht.

Das Verhältnis von Ethylen zu Propylen bestimmt die Eigenschaften des Polymers. Steigende Ethylenanteile fördern die Ausbildung kristalliner Bereiche und erhöhen Härte sowie Zugfestigkeit, während höhere Propylenanteile die Elastizität und die Tieftemperaturflexibilität verbessern. Im Zusammenspiel mit den Dien Monomeren entsteht ein Terpolymer, dessen physikalische Eigenschaften durch die Zusammensetzung eingestellt werden können, ohne die chemische Stabilität der gesättigten Hauptkette zu beeinträchtigen.

Was sind Unterschiede zwischen EPDM mit niedrigerem und hohem Dien-Gehalt?

Der Dien-Anteil bestimmt die Anzahl vernetzungsfähiger Doppelbindungen und beeinflusst das Vulkanisationsverhalten. Ein höherer Dien-Gehalt ermöglicht eine stärkere Vernetzung zwischen den Polymerketten und höhere Shore Festigkeiten, führt jedoch gleichzeitig zu einer geringeren Alterungs- und Witterungsbeständigkeit. In der Praxis liegt der Dien-Gehalt von handelsüblichem EPDM-Kautschuk im niedrigen einstelligen bis niedrigen zweistelligen Gewichtsprozentbereich.

Wie wird EPDM vernetzt?

Die Vernetzung ist ein zentraler Schritt in der Verarbeitung von EPDM-Compounds, da sie die Umwandlung des plastischen Kautschuk Compounds in einen elastischen, dauerhaft formstabilen EPDM Gummi ermöglicht

Bei der Schwefelvulkanisation entstehen flexible Schwefelbrücken zwischen den Polymerketten. Diese Netzwerkstruktur verleiht dem resultierenden EPDM Gummi eine hohe Elastizität sowie gute dynamische Eigenschaften, insbesondere bei wechselnden Belastungen. Schwefelvernetztes EPDM zeichnet sich durch eine gute Rückstellfähigkeit aus, zeigt jedoch bei erhöhter Temperatur und langfristiger mechanischer Belastung eine erhöhte Neigung zu Druckverformungsresten.

Die Peroxidvernetzung führt zu Kohlenstoff-Kohlenstoff-Querverbindungen. Diese sind kürzer und thermisch stabiler als Schwefelbrücken und führen zu einem dichter vernetzten, chemisch widerstandsfähigeren Netzwerk. Peroxidisch vernetztes EPDM weist eine bessere Wärmealterungsbeständigkeit, geringere bleibende Verformung sowie höhere Langzeitstabilität unter thermischer Belastung auf.

Die Wahl des Vernetzungssystems ist daher weniger eine Frage des Basispolymers als vielmehr der gewünschten Eigenschaftskombination. Sie wird frühzeitig im Compunding festgelegt und beeinflusst sowohl die Verarbeitung als auch die späteren Eigenschaften des EPDM-Bauteils.

Wie beeinflusst der Ethylengehalt die Materialeigenschaften?

- Niedriger Ethylengehalt (ca. 45–55 Gew.-%): überwiegend amorphe Struktur mit hoher Elastizität und sehr guter Tieftemperaturflexibilität.

- Mittlerer Ethylengehalt (ca. 55–65 Gew.-%): teilkristalline Struktur mit ausgewogenem Verhältnis zwischen Festigkeit, Elastizität und Verarbeitbarkeit.

- Hoher Ethylengehalt (> 65 Gew.-%): ausgeprägte kristalline Bereiche mit erhöhter Reißfestigkeit bereits im unvernetzten Zustand.

2. Chemische und thermische EPDM Eigenschaften

EPDM zeichnet sich durch eine charakteristische Kombination aus mechanischer Leistungsfähigkeit, hoher Umweltbeständigkeit und chemischer Stabilität aus, insbesondere unter dauerhafter Witterungs- und Umwelteinwirkung.

Zu den zentralen Materialeigenschaften von EPDM zählen:

| Hohe Beständigkeit | Mittlere Beständigkeit | Begrenzte Beständigkeit |

|---|---|---|

| Witterung | Heißwasser | Mineralöl |

| Ozon | Wasserdampf | Fett |

| UV | Säuren | Benzin / Kraftstoffe |

| Temperatur | Laugen | Aromatische Kohlenwasserstoffe |

| Polare Medien |

Tabelle 1: Primäre Materialeigenschaften von EPDM

EPDM besitzt gute elektrische Isoliereigenschaften und eignet sich daher auch für den Einsatz in elektrotechnischen Anwendungen, etwa bei Kabelummantelungen, Dichtungen oder Isolationsbauteilen, bei denen eine zuverlässige Trennung leitender Komponenten erforderlich ist.

Darüber hinaus lässt sich EPDM über die Compounding-Zusammensetzung in einem großen Härtebereich einstellen. Typische EPDM-Mischungen decken einen Bereich von etwa 20 bis 95 Shore A ab und ermöglichen damit sowohl sehr weichelastische als auch deutlich formstabilere Ausführungen für unterschiedliche technische Anforderungen.

Mechanisch erreicht EPDM, abhängig von Mischung und Vernetzung, hohe Reißdehnung von bis zu 500 % sowie Reißfestigkeiten im mittleren Bereich. Aufgrund seiner geringen Dichte zählt EPDM zu den leichteren Elastomerwerkstoffen.

Ein wesentliches Merkmal ist die langzeitstabile Elastizität, auch unter wechselnden Umgebungsbedingungen und bei tiefen Temperaturen. Gleichzeitig weist EPDM, insbesondere in schwefelvernetzter Ausführung, eine höhere Neigung zu Druckverformungsresten unter Dauerlast auf. Dieser Effekt lässt sich durch geeignete Rezeptur und peroxidische Vernetzung gezielt reduzieren.

Für Anwendungen mit sehr hohen Anforderungen an die Gasdichtigkeit kann dies ein limitierender Faktor sein, während es in vielen anderen Einsatzfällen keine praktische Einschränkung darstellt.

Shore-Härten bei EPDM

Die Härte des EPDM-Werkstoffs wird üblicherweise nach Shore A gemessen. Der einstellbare Härtebereich liegt typischerweise zwischen 20 Shore A und 95 Shore A und lässt sich durch Rezeptur, Füllstoffsystem, Vernetzungsart und Vernetzungsgrad anpassen. EPDM 70 bezeichnet z.B. eine Kombination aus dem Werkstoff EPDM mit einer Nennhärte von 70 Shore A.

EPDM im Bereich von etwa 20 bis 40 Shore A wird für Anwendungen mit hoher Flexibilitätsanforderung eingesetzt, beispielsweise für Dichtlippen, Membranen oder Schwingungselemente. EPDM Material dieser Shore Härte weist eine hohe Verformbarkeit und gute Kälteflexibilität auf, besitzt jedoch eine geringere mechanische Steifigkeit und höhere Dauerverformung unter Last.

Härtebereiche von etwa 50 bis 70 Shore A sind gängiger Standard für Dichtungs- und Profilanwendungen, etwa für O-Ringe, Flachdichtungen, Fenster- und Fassadenprofile sowie Formteile. In diesem Bereich ergibt sich ein ausgewogenes Verhältnis zwischen Elastizität, Festigkeit, Abriebverhalten und Druckverformungsrest.

Hochharte EPDM-Werkstoffe, im Bereich von etwa 80 bis 95 Shore A, werden eingesetzt, wenn eine hohe Formstabilität und geringe elastische Verformung unter mechanischer Belastung gefordert sind, beispielsweise bei Stützringen, Abstreifern, Führungs- und Lagerbauteilen.

Die Festlegung der erforderlichen Shore-Härte erfolgt anwendungsbezogen unter Berücksichtigung von mechanischer Belastung, Einbausituation, Temperaturbereich, Medienkontakt und Lebensdaueranforderung. In der Praxis wird die Zielhärte als Ausgangsparameter für die Compound-Auslegung definiert und anschließend durch Bauteilprüfungen verifiziert.

Normen & Richtlinien für EPDM

EPDM ist kein normierter Werkstoff, sondern wird über internationale Klassifikations-, Prüf- und Bewertungsnormen eindeutig eingeordnet. Die Grunddefinition erfolgt nach ISO 1629 sowie ASTM D1418, in denen EPDM-Kautschuk als Ethylen-Propylen-Dien-Kautschuk beschrieben wird und der Gruppe M (gesättigte Polymethylen-Hauptkette) zugeordnet ist.

Die technischen Eigenschaften von EPDM Werkstoffen werden in der Praxis überwiegend anhand allgemeiner Elastomer-Prüfnormen spezifiziert. Dazu zählen unter anderem Normen zur Zugfestigkeit, Härte, Weiterreißfestigkeit und zum Druckverformungsrest (z. B. ISO 37, ISO 48, ISO 34, ISO 815).

Ein weiterer Schwerpunkt liegt auf der Alterungs- und Umweltbeständigkeit. Prüfungen nach ISO 188 (Wärmealterung) und ISO 1431-1 (Ozonbeständigkeit) sind nicht EPDM-spezifisch, adressieren jedoch die Belastungen, für die EPDM typischerweise ausgelegt wird.

Für konkrete Bauteile und Einsatzkontexte kommen ergänzend anwendungsspezifische Regelwerke zum Tragen. Normen wie DIN ISO 3601 (O-Ringe) oder DIN 7863 (Elastomerprofile) definieren geometrische und qualitative Anforderungen, ohne das Material festzulegen. Für sensible Einsatzfelder wie etwa Trinkwasser- oder lebensmittelnahen Kontakt erfolgt die Bewertung zusätzlich über Regelwerke wie KTW-BWGL oder WRAS, nach denen EPDM-Compounds geprüft und zugelassen werden können.

Demnach gibt es keine allgemeingültige „EPDM-Norm“, sondern vielmehr eine normkonforme Auslegung des EPDM-Compounds sowie eine anschließende Prüfung und Freigabe des daraus resultierenden EPDM-Werkstoffs im Hinblick auf die vorgesehenen Einsatzbedingungen.

Reinheits- und Sauberkeitsanforderungen bei EPDM

Neben mechanischen und chemischen Kennwerten können bei EPDM-Compounds auch hinsichtlich unterschiedlicher Reinheits- und Sauberkeitsniveaus ausgelegt werden. Diese sind nicht durch eigenständige EPDM-Normen geregelt, sondern ergeben sich aus der Zusammensetzung des Compounds, der Rohstoffauswahl sowie der Prozessführung während der Mischung, Verarbeitung und Nachbehandlung.Im Fokus steht dabei insbesondere, wie viele migrationsfähige Bestandteile, niedermolekulare Rückstände sowie partikuläre Verunreinigungen nach der Verarbeitung im Material verbleiben.

Die Einhaltung definierter Reinheitsanforderungen an EPDM hängt daher eher vom Compound-Design und der Fertigung ab. Sie setzt kontrollierte Rohstoffe, reproduzierbare Mischprozesse und klar definierte Qualitätskriterien entlang der gesamten Prozesskette voraus.

3. Verarbeitung & Herstellung von EPDM

EPDM-Werkstoffe lassen sich mit allen gängigen Elastomer-Verarbeitungsverfahren zuverlässig verarbeiten und eignen sich insbesondere für die industrielle Serienfertigung. Die Auswahl des Herstellverfahrens richtet sich primär nach Bauteilgeometrie, Stückzahl und den geforderten Werkstoffeigenschaften.

Für Formteile kommen Kompressionspressen, Transferpressen und Spritzgussverfahren zum Einsatz. Alle drei Varianten ermöglichen eine hohe Maßhaltigkeit, reproduzierbare Bauteileigenschaften und eine wirtschaftliche Fertigung auch bei komplexen Geometrien. Profile und Schläuche werden in der Regel extrudiert, häufig mit nachgeschalteter kontinuierlicher Vulkanisation.

EPDM zeichnet sich durch ein stabiles Fließverhalten, eine gleichmäßige Vernetzbarkeit und eine vergleichsweise geringe Schrumpfung aus. Diese Eigenschaften machen den Werkstoff prozesssicher, setzen jedoch eine exakt abgestimmte Rezeptur sowie kontrollierte Vulkanisationsparameter voraus.

4. Materialvergleich: EPDM vs. andere Elastomere

Im Vergleich zu anderen gängigen Elastomeren ist EPDM umwelt- und alterungsbeständig.

| Internationales Kurzzeichen | EPDM | NBR | CR | FKM | |

| Härtebereich (in Shore) | 20A-95A | 20A-75D | 20A-90A | 50A-90A | |

|

Mechanische Eigenschaften bei Raumtemperatur | Reißfestigkeit | 3 | 2 | 3 | 2 |

| Reißdehnung | 3 | 3 | 3 | 2 | |

| Rückprallelastizität | 3 | 2 | 2 | 0 | |

| Weiterreißwiderstand | 3 | 2 | 3 | 1 | |

| Abriebwiderstand | 1 | 2 | 1 | 2 | |

|

Druck verformungsrest |

bei max. Dauereinsatz temperatur | 0 | 0 | 2 | 0 |

| bei Raumtemperatur | 0 | 0 | 0 | 1 | |

| Thermisches Verhalten | Kälteverhalten (Tg) bis °C | -50 | -30 | -40 | -30 |

| Max. Dauereinsatz-Temperatur bis °C | 130 | 110 | 100 | 220 | |

| Beständigkeit gegen | Benzin | 1 | 3 | 2 | 3 |

| Mineralöl (bei 100 °C) | 1 | 3 | 2 | 3 | |

| Säuren (wässrige anorg. Säuren bei RT) | 3 | 2 | 2 | 3 | |

| Laugen (wässrige anorg. Laugen bei RT) | 3 | 2 | 2 | 3 | |

| Wasser (bei 100 °C, dest.) | 3 | 2 | 2 | 3 | |

| Witterung und Ozon | 3 | 2 | 2 | 3 | |

Tabelle 1: Materialvergleich von EPDM mit NBR, CR und FKM

Was kostet EPDM Kautschuk?

EPDM ist mit NBR einer der vergleichsweise günstigen Kautschukrohstoffe. Die Einkaufspreise für das Rohmaterial variieren je nach Compounding, der abgenommenen Menge, den Additiven und den Zertifizierungen für spezifische Anwendungszwecke teils stark.

| Material | EPDM | NBR | CR | TPE/TPU | Silikon (LSR) | Silikon (HTV) | HNBR | FKM |

|---|---|---|---|---|---|---|---|---|

| Kosten-faktor | x 1,0 | x 1,0 | x 1,2 | x 1,3 | x 1,4 | x 1,8 | x 2,9 | x 3,7 |

Unterschiede zwischen EPDM und NBR

Gegenüber Acrylnitril-Butadien-Kautschuk (NBR) bietet Ethylen-Propylen-Dien-Kautschuk (EPDM) eine deutlich bessere Beständigkeit gegenüber Witterungseinflüssen, Ozon und UV-Strahlung. NBR ist demgegenüber für Kontakt mit öl- und kraftstoffhaltigen Medien ausgelegt, während EPDM in solchen Umgebungen aufgrund starker Quellung ungeeignet ist.

Unterschiede zwischen EPDM und CR

Im Vergleich zu Chloropren-Kautschuk (CR) zeichnet sich EPDM durch eine höhere Langzeitstabilität und bessere Tieftemperatureigenschaften aus. CR bietet hingegen Vorteile bei moderater Ölbeständigkeit und flammhemmendem Verhalten, erreicht jedoch nicht die gleiche Beständigkeit gegenüber dauerhaften Witterungseinflüssen.

Unterschiede zwischen EPDM und FKM

Gegenüber Fluorkautschuk (FKM) ist EPDM deutlich kosteneffizienter, hat jedoch klare Nachteile bei der Temperatur- und Medienbeständigkeit. FKM ist resistent gegenüber einem breiten Spektrum aggressiver Medien und auch bei höheren Temperaturen einsetzbar. EPDM wird hingegen dort eingesetzt, wo Umweltbeständigkeit im Vordergrund steht und keine hochreaktiven Medien vorliegen.