BR (Butadien Kautschuk) – abriebfest und dynamisch belastbar für langlebige Gummiformteile

1. Einleitung & Historie von Butadien Kautschuk

BR (Butadien-Kautschuk; englisch: Butadiene Rubber) ist ein synthetischer, ungesättigter Elastomer auf Basis von polymerisiertem 1,3-Butadien und wird chemisch als Polybutadien bezeichnet.

BR zeichnet sich durch eine sehr hohe Abriebfestigkeit, ausgezeichnete Rückstellelastizität, geringe Hystereseverluste sowie eine sehr gute Tieftemperaturflexibilität aus. Die typische Einsatztemperatur liegt zwischen etwa −90 °C und +100 °C.

Der Werkstoff wird vor allem in Reifenlaufflächen, technischen Gummiformteilen, Dämpfungselementen und dynamisch beanspruchten Bauteilen eingesetzt. Im Vergleich zu Naturkautschuk (NR) bietet BR eine bessere Kälteflexibilität und geringere Wärmeentwicklung bei dynamischer Belastung, erreicht jedoch nicht dessen Reißfestigkeit. Gegenüber SBR weist BR eine höhere Elastizität und geringere innere Dämpfung auf, besitzt jedoch ebenfalls nur eine begrenzte Beständigkeit gegenüber Ozon, Witterungseinflüssen und Mineralölen.

In Deutschland entwickelte die IG Farben Ende der 1920er Jahre den unter dem Handelsnamen Buna (Butadien-Natrium) vertriebenen Synthesekautschuk, der unter Zuhilfenahme von Natriumkatalysatoren polymerisiert wurde. Derivate waren Buna-BR (entspricht heute BR), Buna-S (entspricht heute SBR) und Buna-N (entspricht heute NBR).

Die entscheidende Weiterentwicklung kam in den 1950er- Jahren mit dem Einsatz neuer Katalysatorsysteme wie den Ziegler-Natta- oder Neodym-Katalysatoren. Damit ist eine präzisere Steuerung der Polymerstruktur möglich, wodurch gezielt cis-1,4-reiche Polybutadien-Typen synthetisiert werden können. Diese verfügen über eine regelmäßige und flexible Kettenstruktur, die die gewünschten Eigenschaften hohe Kälteflexibilität, hohe Rückprallelastizität, geringe Wärmeentwicklung unter dynamischer Belastung sowie gute Alterungs- und Abriebbeständigkeit bewirkt.

Heute wird der Ausgangsstoff 1,3-Butadien überwiegend durch Steamcracking von Naphtha (Rohbenzin) gewonnen und in hochspezialisierten Anlagen polymerisiert, gleichzeitig bestehen Bestrebungen das Butadien aus Bio-Ethanol als nachhaltige Alternative zu synthetisieren.

2. Chemische Zusammensetzung von BR

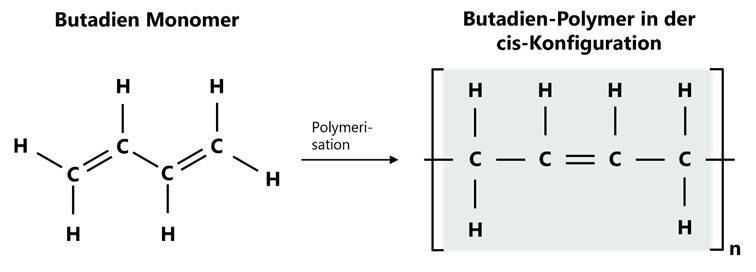

Butadien Kautschuk (BR) entsteht aus der Polymerisation des gasförmigen 1,3-Butadien-Monomers. Chemisch handelt es sich um ein ungesättigtes Polymer, da in der Hauptkette nach der Polymerisation weiterhin Doppelbindungen vorhanden sind. Diese Doppelbindungen sind für die spätere Vulkanisation entscheidend, da sie als Reaktionsstellen für Schwefel- oder Peroxidvernetzungen dienen.

Die Wiederholungseinheit besteht aus vier Kohlenstoffatomen mit einer Doppelbindung. Liegen die an der Doppelbindung anliegenden Wasserstoffatome auf derselben Seite, spricht man von einer cis-Konfiguration. Liegen sich die Wasserstoffe an der Doppelbindung gegenüber, spricht man von einer trans-Konfiguration. Solche Isomere (selbe Strukturformel, andere Anordnung) weisen grundsätzlich voneinander abweichende chemische und physikalische Eigenschaften auf.

Abbildung 1: Polymerstruktur von Polybutadien (BR).

Bei industriell hergestellten Hochleistungs-BR-Typen wird meist ein cis-1,4-Anteil von über 95 % gegenüber trans-1,4- und 1,2-Einheiten angestrebt. Ein Polymer in cis-Konfiguration ist durch die stärker abgewinkelte Kettenstruktur besonders flexibel und weist eine sehr niedrige Glasübergangstemperatur (Tg ≈ –100 °C), was Tieftemperaturbeständigkeit und Elastizität verbessert. Im Gegensatz dazu sind trans-Ketten gestreckter und neigen bei niedrigen Temperaturen zu kristallisationsbedingter Versprödung.

Vulkanisationsmechanismen von Butadien Kautschuk

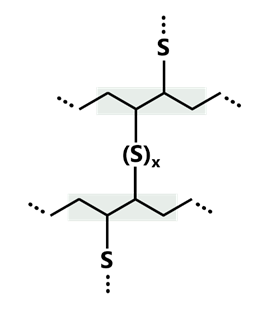

Ein wesentliches Merkmal von BR ist die ungesättigte Hauptkette, die aufgrund der Doppelbindungen sehr reaktiv gegenüber Sauerstoff und Ozon ist. Ohne geeigneten Schutz, beispielsweise durch Antioxidantien, neigt BR zu Alterung und Versprödung. Gleichzeitig ermöglicht diese ungesättigte Struktur die Anwendung verschiedener Vulkanisationssysteme, darunter Schwefel-, Peroxid- und Harzvernetzungen. In der industriellen Praxis dominiert die Schwefeloxidation, da sie eine besonders günstige Kombination aus Elastizität, Abriebfestigkeit und thermischer Stabilität des vernetzten Polymers liefert.

Bei der Schwefelvernetzung binden sich Schwefelketten mit einer Länge von bis zu acht Atomen an das BR und verknüpfen die Polymerkette so zu einem dreidimensionalen Netzwerk. Die Doppelbindungen erleichtern die Vernetzung, bleiben aber auch nach der Vulkanisation bestehen. Die Länge der entstehenden Schwefelbrücken bestimmt maßgeblich die Eigenschaften des Materials: lange Polysulfidbrücken führen zu hoher Elastizität, während kurze Di- und Monosulfidbrücken eine größere thermische Stabilität und Härte bewirken. Nur ein kleiner Teil der vernetzungsfähigen Stellen – etwa 1-3% – werden tatsächlich genutzt. Eine stärkere Umsetzung würde das Material zu hart und spröde machen.

Polysulfidische Schwefelketten können entlang der Polymerketten wandern, was den Abbau lokaler Spannungen und gewisse Selbstheilungseffekte begünstigt. Dies erhöht einerseits den Weiterreißwiderstand, aber auch den Druckverformungsrest. Diese beiden qualitativ gegenläufigen Mechanismen sind zwangsläufig miteinander gekoppelt. In der Praxis wird BR oft nicht als Einzelkautschuk, sondern in Mischungen (Blends) mit anderen Synthese- oder Naturkautschuken wie NBR, SBR oder NR eingesetzt, um ein optimales Eigenschaftsprofil zu erzielen – zum Beispiel die hohe Abriebfestigkeit des BR kombiniert mit der besseren Alterungsbeständigkeit und Nasshaftung des SBR und NR. Eine bessere Beständigkeit gegen Öl und Kraftstoffe wird durch die Mischung mit NBR erreicht.

Abbildung 2: Schematische Darstellung der Vernetzung durch Schwefelbrücken von BR.

3. Eigenschaften & Besonderheiten von BR

Butadien Kautschuk verfügt über eine hohe Rückprallelastizität in Verbindung mit geringen Hystereseverlusten. Die gleichmäßige Kettenstruktur ermöglicht eine effiziente Energieübertragung bei dynamischer Beanspruchung, wodurch weniger Energie in Form von Wärme verloren geht. Das führt zu einem Material mit hoher Dauerfestigkeit und ausgezeichneter mechanischer Belastbarkeit. Ergänzend weist BR eine überdurchschnittliche Abriebfestigkeit auf, ist jedoch nur bedingt bis nicht geeignet für Anwendungen, bei denen es auf Witterungs- oder Öl-/Kraftstoffbeständigkeit ankommt.

Bedingt durch seine niedrige Glasübergangstemperatur bleibt BR auch bei sehr tiefen Temperaturen elastisch und behält seine Rückstellfähigkeit, was ihn für Anwendungen prädestiniert, bei denen Tieftemperaturflexibilität entscheidend ist (bis ca. -70 °C).

| Internationales Kurzzeichen | BR | NR | SBR | NBR | |

| Härtebereich (in Shore) | 40A-90A | 25A-70D | 20A-95A | 20A-75D | |

| Mechanische Eigenschaften bei Raumtemp. | Reißfestigkeit | 4 | 8 | 6 | 6 |

| Reißdehnung | 6 | 8 | 6 | 6 | |

| Rückprall- elastizität | 8 | 8 | 6 | 4 | |

| Weiterreiß- widerstand | 3 | 8 | 4 | 4 | |

| Abriebwiderstand | 8 | 5 | 6 | 7 | |

| Druck-verformungs-rest | bei max. Dauereinsatz-Temperatur | 3 | 4 | 4 | 3 |

| bei Raumtemperatur | 2 | 2 | 3 | 2 | |

| Thermisches Verhalten | Kälteverhalten (Tg) bis °C | -90 | -55 | -45 | -45 |

| Max. Dauereinsatz-Temperatur bis °C | 100 | 80 | 90 | 110 | |

| Beständigkeit gegen | Benzin | 0 | 0 | 0 | 5 |

| Mineralöl (bei 100 °C) | 0 | 0 | 0 | 8 | |

| Säuren (wässrige anorg. Säuren bei RT) | 2 | 2 | 2 | 3 | |

| Laugen (wässrige anorg. Laugen bei RT) | 3 | 4 | 3 | 2 | |

| Wasser (bei 100 °C, dest.) | 3 | 3 | 3 | 4 | |

| Witterung und Ozon | 2 | 3 | 3 | 2 | |

Table 1: Eigenschaften ausgewählter Materialien: 0 = ungeeignet, 8 = sehr gut geeignet

Im Vergleich zu anderen gängigen Kautschuken wie Naturkautschuk (NR), Styrol-Butadien-Kautschuk (SBR) oder Acrylnitril-Butadien-Kautschuk (NBR) wird BR Kautschuk vor allem im Bereich hochdynamischer Anwendungen genutzt. Gegenüber NR bietet BR eine geringere Anfälligkeit für Wärmerissbildung. SBR erreicht bei höheren Temperaturen eine etwas bessere Formstabilität, während BR mit besserer Tieftemperaturflexibilität und niedrigeren Hystereseverlusten punktet. NBR ist zwar deutlich öl- und kraftstoffbeständiger, kommt jedoch weder an die Kälteelastizität noch an die Verschleißfestigkeit von BR heran.

4. Anwendungsgebiete von BR

Die Einsatzfelder von Butadien Kautschuk (BR) ergeben sich aus seiner Kombination aus Tieftemperaturflexibilität, geringer Hysterese, hoher Rückprallelastizität und sehr guter Abriebfestigkeit. Diese Eigenschaften machen ihn zu einem bevorzugten Werkstoff für Bauteile, die unter dynamischer Dauerbelastung stehen und gleichzeitig hohe Energieeffizienz erfordern.

In der Reifenindustrie ist Butadien Kautschuk ein zentrales Element moderner Laufflächenmischungen. Er wird hier in der Regel mit Naturkautschuk (NR) oder Styrol-Butadien-Kautschuk (SBR) kombiniert, um ein optimales Verhältnis von Abriebfestigkeit, Nasshaftung und Reißfestigkeit zu erzielen. Typische Mischungen enthalten 20–40 phr* BR. Bei speziellen Anwendungen wie Hochleistungs- oder Winterreifen kann der BR-Anteil jedoch deutlich höher liegen, da seine Tieftemperatureigenschaften und der niedrige Rollwiderstand hier besonders geschätzt werden.

In der Förder- und Antriebstechnik kommt Butadien Kautschuk meist als Mischung mit NR oder NBR zum Einsatz. NR steigert Reißfestigkeit und Verarbeitungseigenschaften, während NBR zusätzlich Öl- und Kraftstoffbeständigkeit verleiht. So entstehen Riemen, Walzenbeläge oder Fördergurte mit hoher Standzeit und guter Beständigkeit gegen mechanischen Verschleiß.

In der Schuh- und Sportartikelindustrie wird BR sowohl in Mischungen als auch in nahezu reiner Form verwendet, wenn maximale Abriebfestigkeit und elastische Stoßabsorption gefordert sind. Besonders Sohlen und Sportbeläge profitieren von der Verschleißresistenz und der Elastizität des Materials.

In Spezialanwendungen wie Schwingungselementen, Dichtungen oder stoßdämpfenden Komponenten wird der BR-Anteil je nach Anforderung gezielt variiert, um einen optimalen Kompromiss zwischen Flexibilität, Verschleißfestigkeit und Beständigkeit zu erreichen.

*phr: “parts per hundred rubber” Bezugsgröße ist die Gesamtmasse aller eingesetzten Synthese- und Naturkautschuke, ohne Füllstoffe, Weichmacher etc.