VMQ – Eigenschaften, chemischer Aufbau und Verarbeitung

1. Definition VMQ (Silikon)

VMQ (Vinyl-Methyl-Silikonkautschuk) ist ein synthetischer Silikonkautschuk, der über hohe Alterungsbeständigkeit, einen breiten Temperatureinsatzbereich von -50 bis +210 °C sowie hohe Flexibilität verfügt. VMQ Material ist ozon- und UV-beständig, kann elektrisch leitend oder isolierend eingestellt werden und ist biokompatibel. Silikonkautschuk wird daher häufig in der Lebensmitteltechnik, Medizintechnik und Pharmaindustrie eingesetzt – findet aber auch in Hochleistungsanwendungen der Elektrotechnik und des Maschinenbaus Anwendung, in denen über ein breites Temperaturband flexible Anwendungen relevant sind.

Historie von VMQ

Durch Charles Friedel und James Crafts wurde 1863 der Grundstein der Organosilan-Chemie gelegt, bevor Frederic Kipping am Anfang des 20. Jahrhunderts intensive Forschung an Organo-Silicium-Verbindungen betrieb und 1904 den Begriff „Silikon“ eingeführt hat. Kipping hat erstmals Silikon-Oligomere und -Polymere hergestellt, diese jedoch lediglich als unbrauchbare, chemische Kuriositäten abgetan. Erst in den 1960er Jahren wurde die Bedeutung von Silikonen erkannt und weiterentwickelt. Heute findet man Bauteile aus Silikon wie VMQ in verschiedensten Anwendungen wie hochbeanspruchten Dichtungen und Lagern, in Beschichtungen für Gewebe, als Schläuche sowie als Profile und Formteile in einer Vielzahl von Maschinen.

Terminologie VMQ (Silikon)

Die Bezeichnungen VMQ, MVQ, FVMQ und PVMQ bezeichnen allesamt Silikonkautschuk und unterscheiden sich ausschließlich durch die angebundenen chemischen Seitengruppen.

- VMQ / MVQ: Methyl- und Vinyl-Seitengruppen

- FVMQ: zusätzlich fluorierte Seitengruppen

- PVMQ: zusätzlich phenylhaltige Seitengruppen

Das Q steht in allen Fällen für das identische Siloxan-Rückgrat. Die vorangestellten Buchstaben kennzeichnen, welche organischen Gruppen angebunden sind. Durch die Variation der angeknüpften organischen Gruppen lassen sich unterschiedliche Eigenschaften des finalen Elastomers erzielen, jedoch bleibt die grundsätzliche Materialklasse unverändert.

Chemische Zusammensetzung von VMQ

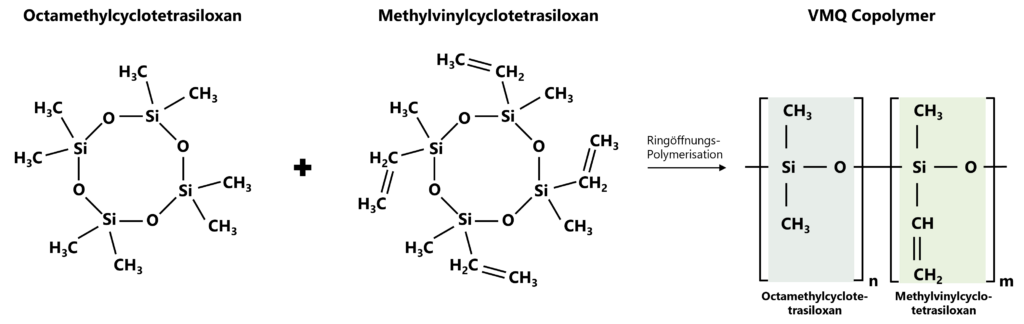

Das VMQ Elastomer sticht im Gegensatz zu anderen Kautschuken hervor, da es sich um einen nicht reinorganischen Werkstoff handelt. VMQ Polymere bestehen aus Silizium- (Si), Sauerstoff- (O), Wasserstoff- (H) und Kohlenstoffatomen (C), die durch zwei verschiedene Monomere ein sogenanntes Copolymer, bestehend aus 2,2,4,4,6,6,8,8-Octamethyl-1,3,5,7,2,4,6,8-Tetraoxatetrasiloktan und 2,4,6,8-Tetramethyl-2,4,6,8-Tetravinyl-1,3,5,7,2,4,6,8-Tetraoxatetrasiloktan, bilden.

Abbildung 1: Entstehung eines VMQ Copolymers (rechts) durch Ringöffnungspolymerisation von Octamethylcyclotetrasiloxan (links) und Methylvinylcyclotetrasiloxan (mittig)

Diese beiden Monomere bilden die linearen Polymerketten des VMQ Polymers, die aus alternierenden Silizium- und Sauerstoffatomen bestehen (-Si-O-Si-). Die daran angeknüpften Substituenten des Polymers bilden Methyl- (-CH3) und Vinylgruppen (-CH=CH3). Weiterhin beeinflussen Füllstoffe und Additive im Polymer wie Kieselsäure die mechanischen und physikalischen Eigenschaften wie beispielsweise die Härte des VMQ Elastomers.

2. Eigenschaften VMQ (Silikon)

Die Eigenschaften von VMQ lassen sich in chemische, mechanische und physikalische Eigenschaften unterteilen.

Chemische Eigenschaften von VMQ

VMQ ist chemisch sehr resistent gegenüber äußeren Einflüssen wie oxidativem Stress oder thermischer Belastung. Das typische Arbeitsgebiet von Formteilen aus VMQ liegt zwischen -50 °C und +210 °C, was VMQ-Elastomere nicht nur äußerst hitzebeständig, sondern auch hochbeständig in Tieftemperaturanwendungen macht. Weiterhin zeigt VMQ eine ausgezeichnete Ozon- und UV-Beständigkeit, wodurch sich VMQ-basierte Werkstoffe auch im Außeneinsatz durch Langlebigkeit auszeichnen.

Gleichzeitig zeigt VMQ Schwächen in der chemischen Beständigkeit gegenüber vielen Kraftstoffen und gegenüber den meisten Fetten und Ölen sowie aromatischen Lösungsmitteln und Ketonen. Kontakt mit diesen Medien führt zur Quellung des VMQ Polymers und somit zur Schädigung. Gegenüber vielen Säuren und Laugen ist VMQ jedoch stabil, solange sie nicht zu stark konzentriert oder stark oxidierend sind.

Die BfR-konformen und/oder FDA-konformen Silikonkautschuke sind lebensmittel- und medizinrechtlich geeignet und durch ihre Geruchs- und Geschmacksneutralität sowie ihre physiologische Unbedenklichkeit für Einsätze mit Lebensmittelkontakt oder auch für medizinische Anwendungen mit Hautkontakt geeignet. Für spezielle Anwendungen mit Trinkwasserkontakt werden trinkwasserzertifizierte Silikonmischungen herangezogen, die zusätzliche Anforderungen an Auslaug- und Extraktionsverhalten erfüllen, wodurch VMQ Elastomere besonders in Dichtungen, Schläuchen und Armaturenteilen mit Trinkwasserkontakt genutzt werden.

Mechanische Eigenschaften von VMQ

Mechanisch zeigt das VMQ Elastomer nicht nur eine relativ geringe Kompressionsverformung, sondern auch eine sehr gute Dauerelastizität – besonders bei höheren Temperaturen. Diese Eigenschaften können durch gezielte Zugabe von Füllstoffadditiven gesteuert werden, sodass das Verhalten der VMQ-Werkstoffe wie Härte, Reißfestigkeit und Abriebverhalten spezifisch gestaltet werden kann.

Trotzdem ist VMQ aufgrund der niedrigeren Zug-, Reiß- und Abriebfestigkeit als viele andere Elastomere wie EPDM, NBR oder FKM in stark reib- oder verschleißbelasteten Anwendungen nur bedingt geeignet.

Hierdurch entstehen unterschiedliche Arten von VMQ Polymeren, wie beispielsweise das sogenannte VMQ 60 mit einer Härte von etwa 60 Shore A. Die Shore A Skala beschriebt die Härte von weichen Materialien und wird durch den Widerstand gegen das Eindringen eines genormten, federbelasteten Prüfkörpers (Stiftförmig) bestimmt. Je höher dieser Shore A Wert liegt, desto härter ist das Material. VMQ Elastomere fallen hier in den mittleren Bereich, was sich durch ein Weichbleiben, jedoch nicht „gummi weich“ beschrieben lässt. Dieser Härtegrad kann durch den Grad von Additiven wie Silica gesteuert werden. Wird hierbei mehr Füllstoff beigemischt, erreicht man einen höheren Vernetzungsgrad im VMQ Polymer, was zu einer erhöhten Steifigkeit und einem härteren VMQ Polymer (gegebenenfalls VMQ 70) führt. Durch diese individuelle und vielseitige Steuerung sind Werkstoffe in einem Spektrum von weich-elastischen bis zu verhältnismäßig festen Qualitäten zugänglich.

Physikalische Eigenschaften von VMQ

VMQ zeichnet sich besonders durch den variablen Arbeitstemperaturbereich von -50 °C bis +210 °C aus, der sich durch die Zugabe von Additiven noch breiter einstellen lässt. Über diesen sehr breiten Temperaturbereich zeigen VMQ Elastomere ein sehr gutes Isolationsvermögen und stabile dielektrische Eigenschaften, wodurch innerhalb eines elektrischen Feldes Energie speichern und so ein inneres Feld erzeugen kann, das dem Äußeren entgegenwirkt und es abschwächt. Dadurch eignen sich Formteile aus VMQ für Isolationsbauteile, die hohe Flexibilität benötigen, wie etwa Kabelummantelungen und Komponenten der Hoch- und Niederspannungstechnik. Durch die Zugabe bestimmter Additive kann Silikon jedoch auch leitend eingestellt und in ESD-Bauteilen verwendet werden. Neben der elektrischen Leitfähigkeit lassen sich auch thermisch leitende Silikone sowie farblich transparente Formulierungen realisieren.

Typische VMQ Polymere sind nicht selbst entflammend, brennen jedoch unter Zündeinwirkung und erreichen meist eine Flammklassennummer von UL94 HB („langsam brennend“). Dies lässt sich ebenfalls durch Additivzugabe bis flammbeschwert oder schwer entflammbar optimieren.

3. Verarbeitung von VMQ (Silikon)

VMQ Gummi wird durch anionische Ringöffnungspolymerisation hergestellt. Dafür werden die cyclischen Monomere 2,2,4,4,6,6,8,8-Octamethyl-1,3,5,7,2,4,6,8-Tetraoxatetrasiloktan und 2,4,6,8-Tetramethyl-2,4,6,8-Tetravinyl-1,3,5,7,2,4,6,8-Tetraoxatetrasiloktan unter basischen Bedingungen negativ geladen und bilden so das aktive Polymerisationszentrum an einem Sauerstoffatom. Dieses negativ geladene Sauerstoffatom greift ein anderes cyclisches Monomer an und überträgt die negative Ladung auf dieses neue Polymerkettenende, das wiederum weiterreagieren kann. So entsteht die lineare Polymerkette, bestehend aus alternierenden Silizium- und Sauerstoffatomen (−Si−O−Si−).

Vulkanisation von VMQ

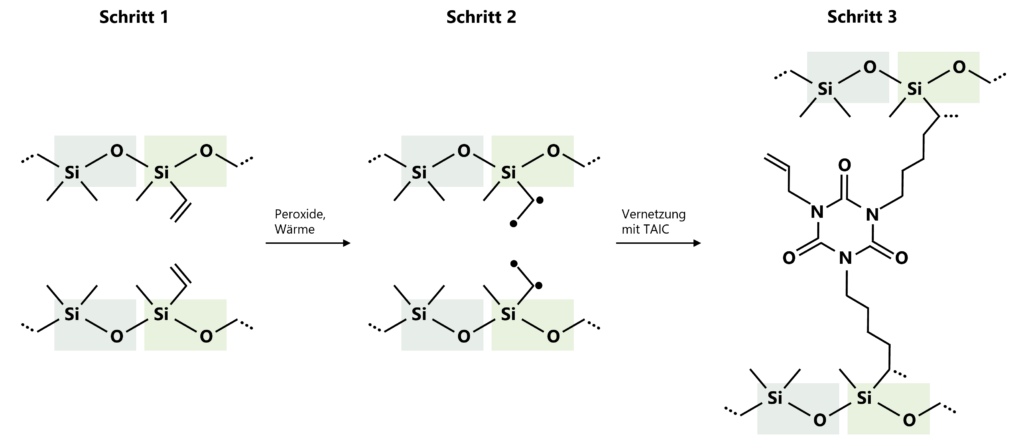

Silikonkautschuk (VMQ) wird typischerweise mit Triallyl Isocyanurat (TAIC) vulkanisiert. Dabei werden zu Beginn die Doppelbindungen der im Polymer enthaltenen Vinylgruppen durch Peroxide radikalisch aufgebrochen, wodurch anschließend neue Kohlenstoff-Kohlenstoff-Bindungen mit TAIC entstehen. Das trifunktionelle TAIC bildet so eine Brücke zwischen bis zu drei Polymerketten und damit die dreidimensionale Vernetzung des Polymers. Die Verwendung von TAIC als Vulkanisationsmittel verkürzt die Aushärtungszeit des Werkstoffs und verbessert zugleich Festigkeit sowie Abriebs- und Korrosionsbeständigkeit.

Abbildung 2: Vulkanisation von VMQ durch das Aufbrechen der Doppelbindungen der im Polymer enthaltenen Vinylgruppen durch Peroxide (links) und die anschließende Vernetzung über Triallyl Isocyanurate (TAIC) (rechts).

Technisch wird VMQ formverfahrenstechnisch vulkanisiert. Dabei wird das VMQ Polymer bei 150-180 °C im Compression- oder Transfer-Molding für einige Minuten behandelt, wobei die Bedingungen je nach Werkzeug und Wanddicke variieren.

Nach der Vulkanisation wird VMQ häufig nachgetempert (Nachheizung), wodurch die restlichen Vernetzungsreaktionen abgeschlossen werden. So werden die mechanischen Eigenschaften und die Beständigkeit gegen hohe Temperaturen verbessert. Zeitgleich werden durch die thermische Einwirkung verbliebene Monomere und leicht flüchtige Bestandteile verdampft und aus dem VMQ Elastomer entfernt, wodurch das Ausgasen und die Partikelmigration minimiert werden. Die Minimierung von Partikelmigration ist besonders bei FDA-konformen Anwendungen in der Lebensmitteltechnik, der Pharma- und der Medizintechnik relevant.

Technische Verarbeitung von VMQ

Technisch wird VMQ durch Kompressionsformpressen, Transferformpressen, Spritzgießen und Extrusion verarbeitet. Hierbei können unterschiedliche Mechanismen und Formen zum Einsatz kommen. Für die industrielle Herstellung von Silikonformteilen kommen vor allem HTV und LSR zum Einsatz:

- RTV Silikon (Room Temperature Vulcanizing) härtet bei Raumtemperatur aus. Aufgrund der begrenzten Reproduzierbarkeit und der begrenzten mechanischen Eigenschaften findet es in der Herstellung von Industrieformteilen nur selten Anwendung.

- HTV Silikon (High Temperature Vulcanizing) ist ein festes Silikonmaterial, das bei erhöhten Temperaturen durch Verfahren wie Compression-Moulding, Transfer-Moulding oder Spritzguss in Bauteile geformt wird.

- LSR Silikon (Liquid Silicon Rubber) ist ein zweikomponentiges Flüssigsilikon, das im Spritzgussverfahren verarbeitet wird. Es zeichnet sich durch rückstandsfreie Reaktion und geringe Präzision bei der Verarbeitung aus. Dies macht es ideal für die Herstellung hochreiner Silikonformteile. LSR-Silikon ist besonders für Mittel- und Großserien geeignet, da aufgrund der Spritzgussverarbeitung höhere Werkzeugkosten anfallen und das Rohmaterial in größeren Materialchargen geliefert wird.

4. Materialvergleich: VMQ vs. andere Elastomere

Kostenvergleich zwischen VMQ und anderen Elastomeren

VMQ steht im Kostenvergleich unterschiedlicher Elastomere im Mittelfeld zwischen dem günstigeren TPE/TPU und dem etwas teureren HNBR. Im Allgemeinen sind die günstigsten Elastomerenwerkstoffe aus EPDM oder NBR gefertigt (Kostenfaktor x1). Darauf folgen CR (Kostenfaktor x1,2) und PRE/TPU (Kostenfaktor x1,3), bevor VMQ mit seiner LSR-Variante (Kostenfaktor x1,4) und seiner HTV-Variante (Kostenfaktor 1,8) die mittlere Preisregion bildet. Teuerere Werkstoffe mit höheren Performancemöglichkeiten bilden dann HNBR (Kostenfaktor 2,9) und FKM (Kostenfaktor 3,7).

| Material | EPDM | NBR | CR | TPE/TPU | Silikon (LSR) | Silikon (HTV) | HNBR | FKM |

|---|---|---|---|---|---|---|---|---|

| Kosten-faktor | x 1,0 | x 1,0 | x 1,2 | x 1,3 | x 1,4 | x 1,8 | x 2,9 | x 3,7 |

EPDM, NBR, CR und TPE/TPU sind kostengünstiger als VMQ Polymere, bieten dafür allerdings schlechtere Hochtemperatur-, UV- und Ozonbeständigkeit und werden daher in weniger anspruchsvollen Anwendungen bevorzugt eingesetzt. HNBR und FKM sind deutlich teurer als VMQ und werden gewählt, wenn eine hohe Öl- und Kraftstoffresistenz (HNBR/FKM) oder eine extreme Chemikalienresistenz (FKM) gefordert ist.

| Internationales Kurzzeichen | VMQ | FVMQ | EPDM | FKM | |

| Härtebereich (in Shore) | 20A–90A | 40A–80A | 20A–95A | 50A–90A | |

| Mechanische Eigenschaften bei Raumtemp. | Reißfestigkeit | 1 | 1 | 3 | 2 |

| Reißdehnung | 4 | 2 | 3 | 2 | |

| Rückprall elastizität | 3 | 1 | 3 | 0 | |

| Weiterreiß widerstand | 1 | 1 | 3 | 1 | |

| Abriebwiderstand | 3 | 3 | 1 | 2 | |

| Druckverformung srest | bei max. Dauereinsatz-Temperatur | 0 | 0 | 0 | 0 |

| bei Raumtemperatur | 0 | 0 | 0 | 1 | |

| Thermisches Verhalten | Kälteverhalten (Tg) bis °C | -50 | -65 | -50 | -30 |

| Max. Dauereinsatz-Temperatur bis °C | 220 | 200 | 130 | 220 | |

| Beständigkeit gegen | Benzin | 2 | 2 | 1 | 3 |

| Mineralöl (bei 100 °C) | 2 | 2 | 1 | 3 | |

| Säuren (wässrige anorg. Säuren bei RT) | 2 | 2 | 3 | 3 | |

| Laugen (wässrige anorg. Laugen bei RT) | 2 | 2 | 3 | 3 | |

| Wasser (bei 100 °C, dest.) | 2 | 2 | 3 | 3 | |

| Witterung und Ozon | 3 | 3 | 3 | 3 | |

Was unterscheidet VMQ von FVMQ?

VMQ besitzt einen sehr großen Temperatureinsatzbereich, weist jedoch eine geringe Beständigkeit gegenüber Ölen, Kraftstoffen und anderen Chemikalien auf. FVMQ ist die fluorierte Variante von VMQ und wurde entwickelt, um die Beständigkeit gegenüber Medien deutlich zu verbessern. Der Temperaturbereich bleibt vergleichbar, während FVMQ höhere Materialkosten hat und primär für medienbelastete Anwendungen eingesetzt wird.

Was unterscheidet VMQ von EPDM?

VMQ ist EPDM im Hoch- und Tieftemperaturbereich deutlich überlegen. EPDM bietet dagegen eine sehr gute Witterungs-, Ozon- und Alterungsbeständigkeit bei geringeren Kosten. In Bezug auf Öl- und Kraftstoffbeständigkeit sind beide Werkstoffe ungeeignet. EPDM ist die wirtschaftlichere Wahl, sofern der erweiterte Temperaturbereich von VMQ nicht erforderlich ist.

Was unterscheidet VMQ von FKM?

VMQ deckt gegenüber FKM einen größeren Temperaturbereich ab, weist jedoch eine geringere mechanische Festigkeit sowie eine schwache Öl- und Medienbeständigkeit auf. FKM ist VMQ in der Beständigkeit gegenüber Ölen, Kraftstoffen und Chemikalien deutlich überlegen und mechanisch belastbarer. Dafür ist FKM deutlich kostenintensiver und im Tieftemperaturverhalten eingeschränkter als VMQ.