SBR (Styrol-Butadien-Kautschuk) – solide mechanische Eigenschaften für universelle Gummiformteile

1. Einleitung & Historie

SBR (Styrol-Butadien-Kautschuk; englisch: Styrene-Butadiene Rubber) ist ein synthetischer Copolymer-Kautschuk aus Styrol und Butadien, der durch Emulsions- oder Lösungspolymerisation hergestellt wird und zur Gruppe der ungesättigten Synthesekautschuke zählt.

Werkstofftypisch sind eine gute Abriebfestigkeit, hohe Elastizität, gute Alterungsbeständigkeit sowie ein ausgewogenes Verhältnis zwischen mechanischer Belastbarkeit und Wirtschaftlichkeit. Die Temperaturbeständigkeit liegt in der Regel zwischen −45 °C und +90 °C.

SBR wird vor allem für Reifenlaufflächen, technische Gummiformteile, Dichtungen und Schwingungsdämpfer eingesetzt. Im Vergleich zu Naturkautschuk (NR) bietet SBR eine bessere Wärme- und Alterungsbeständigkeit, erreicht jedoch nicht dessen Reißfestigkeit und dynamische Belastbarkeit. Gegenüber ölbeständigen Kautschuken wie NBR ist SBR nur eingeschränkt beständig gegenüber Mineralölen und Kraftstoffen.

Die Entstehungsgeschichte von SBR ist eng mit der Rohstoffknappheit während des Zweiten Weltkriegs verbunden. Als der Zugang zu Naturkautschuk aus tropischen Regionen eingeschränkt war, intensivierten insbesondere Deutschland, die USA und später auch andere Industrienationen ihre Forschung an synthetischen Alternativen. SBR wurde dabei schnell zu einem strategisch wichtigen Stoff, der den Bedarf an verschleißfestem Gummi-Material deckte.

Butadien und Styrol, die Rohstoffe für SBR, stammen aus der Spaltung (Cracken) von Rohöl oder Erdgas, wodurch deren Preis und Verfügbarkeit eng an die Entwicklungen im Bereich fossiler Rohstoffe gekoppelt sind. Trotz dieser Abhängigkeit bleibt SBR aufgrund seiner hohen Verfügbarkeit, guten Verarbeitungseigenschaften und stabilen Materialqualität einer der wichtigsten Werkstoffe in der Gummiverarbeitung.

2. Chemische Zusammensetzung von SBR

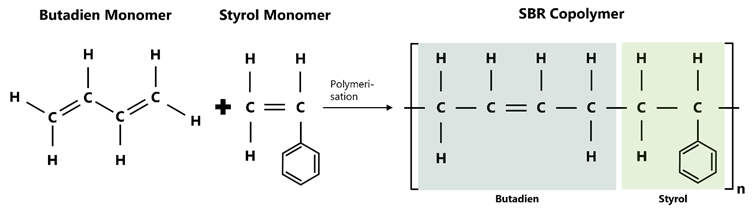

Das Styrol-Butadien Copolymer besteht aus den beiden Monomeren Styrol (C₈H₈) und 1,3-Butadien (C₄H₆).

Styrol ist ein ungesättigter aromatischer Kohlenwasserstoff, bestehend aus einem Benzolring mit einer Vinylgruppe. In der chemischen Industrie liegt Styrol als reaktive, farblose und ölige Flüssigkeit vor, mit einem charakteristischen süßlichen Geruch. Die physikalischen Eigenschaften umfassen eine Dichte von ca. 0,91 g/cm³, einen Siedepunkt von rund 145 °C und eine gute Löslichkeit in organischen Lösungsmitteln, jedoch geringe Löslichkeit in Wasser.

Butadien ist ein konjugierter Dien-Kohlenwasserstoff mit zwei Doppelbindungen, der als farbloses Gas vorliegt und leicht süßlich riecht. Es hat eine Dichte von 0,62 g/cm³ (bei 0 °C), einen Siedepunkt von ca. –4,4 °C und ist unter Druck leicht verflüssigbar.

Diese beiden Monomere werden in variablen Anteilen miteinander (co-)polymerisiert, typischerweise in einem Gewichtsverhältnis von etwa 23% Styrol zu 77 % Butadien. Die exakte Zusammensetzung bestimmt maßgeblich die Materialeigenschaften: Ein höherer Styrolanteil erhöht die Härte und Abriebfestigkeit, während ein geringerer Anteil die Elastizität und Kälteflexibilität verbessert.

Abbildung 1: Polymerstruktur von Styrol-Butadien-Kautschuk (SBR) als Copolymer aus Butadien- (links) und Styrol-Einheiten (rechts), die sich wiederholt in der Kette anordnen.

Auf molekularer Ebene besteht SBR aus zufällig angeordneten Copolymerketten, bei denen die Styrol- und Butadieneinheiten zufällig in der Polymerkette verteilt sind. Die Anordnung der Butadieneinheiten kann in 1,4- (cis/trans) und 1,2-Vinyl-Form auftreten, wobei 1,4-trans Anteile mit 60-70% überwiegen. Besonders der 1,2-Vinyl Anteil mit der Doppelbindung in der Seitenkette spielt eine wichtige Rolle, da er maßgeblich den Glasübergangspunkt (Tg) und damit das Temperaturverhalten des Materials beeinflusst.

Polymerisationsverfahren von Styrol-Butadien-Kautschuk

Styrol-Butadien-Kautschuk wird überwiegend durch zwei Arten der Polymerisation hergestellt:

- Emulsionspolymerisation (E-SBR) in wässriger Phase unter Einsatz von Emulgatoren und Initiatoren (z.B. Peroxide) erfolgt – ein bewährtes, kostengünstiges Verfahren für Standardqualitäten. Die Struktur des Copolymers entsteht bei dieser Methode relativ zufällig, eine feine Steuerung ist nicht möglich.

- Lösungspolymerisation (S-SBR), bei der organische Lösungsmittel und Lithium-Katalysatoren verwendet werden, um die Mikrostruktur (Styrolgehalt, cis-/trans-/Vinyl-Anteile) gezielt zu steuern. Diese Variante liefert Produkte mit engeren Eigenschaftstoleranzen und dadurch auch höherer Performance.

Physikalisches Erscheinungsbild von Styrol-Butadien-Kautschuk

Das Rohmaterial liegt meist als körniges, poröses Granulat in weißer bis hellgelb /bräunlicher Farbe vor. Die Oberfläche ist leicht klebrig, was auf den noch vorhandenen Restöl- oder Weichmacheranteil zurückzuführen ist, die den Kautschuk verarbeitungsfähig halten.

Vulkanisationsmechanismen von Styrol-Butadien-Kautschuk

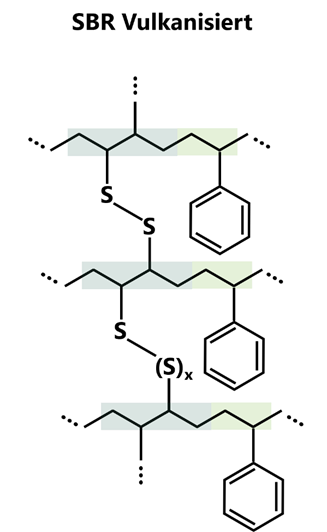

Für die Vernetzung von SBR kommen je nach Einsatzanforderung verschiedene Vulkanisationsvarianten zum Einsatz. Am weitesten verbreitet ist die Schwefelvulkanisation, bei der Schwefel in Kombination mit Beschleunigern und Aktivatoren bei Temperaturen zwischen 140 und 180 °C kovalente Brücken mit einer Länge von bis zu acht Atomen zwischen den Polymerketten bildet. Die Schwefelvulkanisation bietet eine ausgewogene Kombination aus Abriebfestigkeit, Elastizität und Wirtschaftlichkeit und ist daher der Standard sowohl in der Reifenindustrie als auch bei technischen Gummiwaren.

Aus chemisch-technischer Sicht ist Styrol-Butadien-Kautschuk ungesättigt, was bedeutet, dass Doppelbindungen in den Butadiensegmenten verbleiben. Diese sind für die Vulkanisation essenziell, wodurch SBR seine Endfestigkeit und Elastizität erhält. Gleichzeitig machen diese verbleibenden Doppelbindungen das Material empfindlicher gegenüber Ozon- und UV-Belastung, sofern keine geeigneten Alterungsschutzmittel eingesetzt werden.

Für Anwendungen mit höheren thermischen Belastungen wird häufig die Peroxidvulkanisation gewählt. Hier entstehen direkte Querverbindungen zwischen den Kohlenstoffatomen der Polymerketten, die gegenüber Hitze und Alterung deutlich beständiger sind als Schwefelbrücken. Die Peroxidvulkanisation eignet sich besonders für Dichtungen oder Bauteile, die in heißen Umgebungen betrieben werden, wenngleich sie bei dynamisch hoch beanspruchten Teilen oft weniger optimal ist.

Eine weitere Option ist die Harzvulkanisation mit reaktiven Phenolharzen, die in Kombination mit Halogenaktivatoren eingesetzt wird. Dieses Verfahren liefert sehr hitzebeständige und formstabile Gummiteile mit geringem Druckverformungsrest und wird bevorzugt in Förderbändern, Walzenbelägen oder Motorraumkomponenten eingesetzt.

Für Spezialanwendungen, etwa in der Medizintechnik oder bei Lebensmittelkontakt, kommt zudem die Strahlenvernetzung zum Einsatz. Dabei wird das fertig geformte SBR-Bauteil mit Elektronen- oder Gammastrahlen behandelt, um ein gleichmäßiges und chemikalienfreies Vernetzungsnetzwerk zu erzeugen. Während bei der Harzvernetzung die Moleküle des Harzes die Vernetzungsbrücken bereitstellen, entstehen bei der Strahlenvernetzung hingegen direkte C–C-Bindungen zwischen den Polymerketten. Diese Methode ermöglicht sehr saubere Endprodukte, ist jedoch aufgrund der Anlagentechnik und der begrenzten Eindringtiefe nur in Nischenmärkten etabliert.

Abbildung 2: Schematische Darstellung der möglichen Anordnungen von Butadien (links) und Styrol-Einheiten (rechts) in Styrol-Butadien-Kautschuk (SBR) sowie deren Vernetzung durch Schwefelbrücken.

4. Eigenschaften & Besonderheiten von Styrol-Butadien-Kautschuk

SBR wird häufig als Alternative zu anderen verbreiteten Kautschuktypen wie Naturkautschuk (NR), Acrylnitril-Butadien-Rubber (NBR) oder Ethylen-Propylen-Dien-Monomer (EPDM) eingesetzt. Die Wahl des Materials hängt stark von den geforderten Eigenschaften, den Einsatzbedingungen und den Kosten ab.

| Internationales Kurzzeichen | SBR | NR | EPDM | NBR | |

| Härtebereich (in Shore) | 20A-95A | 25A-70D | 20A-95A | 20A-75D | |

| Mechanische Eigen- schaften bei Raum- temp. |

Reiß festigkeit |

6 | 8 | 5 | 6 |

| Reiß- dehnung |

6 | 8 | 5 | 6 | |

| Rückprall- elastizität |

6 | 8 | 6 | 4 | |

| Weiterreiß- widerstand |

4 | 8 | 4 | 4 | |

| Abrieb- widerstand |

6 | 5 | 5 | 7 | |

| Druck- verformungs- rest |

bei max. Dauereinsatz Temperatur |

4 | 4 | 2 | 3 |

| bei Raum- temperatur |

3 | 2 | 0 | 2 | |

| Thermisches Verhalten |

Kälte- verhalten (Tg) bis °C |

-45 | -55 | -50 | -45 |

| Max. Dauer- einsatz- Temperatur bis °C |

90 | 80 | 130 | 110 | |

| Beständigkeit gegen | Benzin | 0 | 0 | 0 | 5 |

| Mineralöl (bei 100 °C) | 0 | 0 | 0 | 8 | |

| Säuren (wässrige anorg. Säuren bei RT) | 2 | 2 | 8 | 3 | |

| Laugen (wässrige anorg. Laugen bei RT) | 3 | 4 | 8 | 2 | |

| Wasser (bei 100 °C, dest.) | 3 | 3 | 8 | 4 | |

| Witterung und Ozon |

3 | 3 | 8 | 2 | |

Table 1: Eigenschaften ausgewählter Materialien: 0 = ungeeignet, 8 = sehr gut geeignet

SBR ist ein Allrounder unter den Synthesekautschuken und kombiniert hohe Abriebfestigkeit, gute Kälteflexibilität, stabile mechanische Eigenschaften und eine breite Rezepturflexibilität. Er ist weniger dynamikfest als Naturkautschuk, weniger ölbeständig als NBR und weniger witterungsbeständig als EPDM, übertrifft diese jedoch in Abriebfestigkeit und Tieftemperaturelastizität. Durch seine vergleichsweise niedrigen Kosten bietet SBR ein gutes Preis-Leistungs-Verhältnis.

5. Anwendungsgebiete von Styrol-Butadien-Kautschuk

Styrol-Butadien-Kautschuk (SBR) ist dank seiner Abriebfestigkeit, Elastizität und wirtschaftlicher Verarbeitbarkeit in zahlreichen Schlüsselindustrien fest etabliert.

- Reifenindustrie

Etwa 50–60 % der globalen SBR-Produktion wird für Pkw- und Lkw-Reifen eingesetzt. Emulsionspolymerisiertes SBR kommt vor allem in Standardreifen zum Einsatz, während lösungspolymerisiertes SBR für Premiumreifen mit geringem Rollwiderstand und verbessertem Nassbremsverhalten unverzichtbar ist. Diese Eigenschaften sind entscheidend für die Erfüllung der strengen EU-Reifenlabel-Vorgaben. - Technische Gummiwaren

SBR ist die Basis für zahlreiche industrielle Form- und Extrusionsteile. Dazu gehören Dichtungen, Schläuche, Profile, Förderbänder sowie Gummirollen und Walzenbeläge. Die hohe Abrieb- und Formbeständigkeit sorgt für lange Standzeiten und geringe Wartungskosten – ein Vorteil insbesondere in anspruchsvollen Produktions- und Förderprozessen. - Bauindustrie

In der Bauwirtschaft wird SBR vor allem für Abdichtungen, Fugenprofile und Brückenlager eingesetzt. Seine Elastizität auch bei tiefen Temperaturen macht ihn ideal für den Außeneinsatz in mitteleuropäischen Klimazonen. Zudem ist er widerstandsfähig gegen Witterungseinflüsse, wenn entsprechende Alterungsschutzmittel in der Rezeptur berücksichtigt werden. - Konsumgüter und Sportanwendungen

SBR findet sich in Schuhsohlen und Sportböden. Hier zählen gute Haftung, Verschleißbeständigkeit und Flexibilität zu den gewünschten Eigenschaften. Durch die Kombination mit Füllstoffen und Weichmachern können die Produkte optimal an ihre jeweilige Anwendung angepasst werden.