Nitril-Butadien-Rubber (NBR): Grundlagen, Eigenschaften, Materialvergleich

Acrylnitril-Butadien-Kautschuk, kurz NBR (Nitrile Butadiene Rubber), ist einer der wichtigsten technischen Synthesekautschuke für Anwendungen mit Kontakt zu Ölen, Kraftstoffen und Fetten. Das NBR Elastomer wird nach der ISO 1629 der sogenannten R-Gruppe zugeordnet. Diese umfasst Elastomere mit einer kohlenstoffbasierten Polymerhauptkette und ungesättigten Doppelbindungen, die eine chemische Vernetzung ermöglichen. Oft weißen Elastomere entweder gute mechanische Eigenschaften oder eine guteMedienbeständigkeit auf. NBR verbindet gute mechanische Eigenschaften mit hoher

1. Was ist NBR?

NBR ist ein synthetischer Kautschuk, der für Anwendungen mit hohen Anforderungen an die Beständigkeit gegenüber Ölen, Kraftstoffen und Fetten eingesetzt wird. Der Werkstoff zeichnet sich durch eine im Vergleich zu vielen anderen Elastomeren erhöhte Medienresistenz bei gleichzeitig guten mechanischen Eigenschaften aus. Das Eigenschaftsprofil von NBR Gummi lässt sich durch die Anpassung seiner chemischen Struktur oder der Zugabe von Additiven in weiten Bereichen anwendungsbezogen einstellen. Dadurch kann der Werkstoff in statischen und auch in dynamischen Dicht- und Formteilanwendungen eingesetzt werden. Gleichzeitig ist NBR kostengünstig. Diese Kombination aus mechanischer Leistungsfähigkeit, Medienbeständigkeit und Wirtschaftlichkeit macht NBR zu einem der am häufigsten verwendete Elastomere in technischen Anwendungsbereichen.

Was ist der Unterschied zwischen NBR, AR, Perbunan und Europrene N?

Die Bezeichnungen NBR, AR, Perbunan und Europrene N beziehen sich auf denselben Werkstofftyp, unterscheiden sich jedoch in ihrer Bedeutung. NBR (Nitrile-Butadiene Rubber) ist die international gebräuchliche Abkürzung für Acrylnitril-Butadien-Kautschuk, AR (Acrylnitrile Rubber) ist eine ältere Bezeichnung für denselben Polymerwerkstoff, die sich im allgemeinen Gebrauch nicht durchgesetzt hat.

Perbunan und Europrene N sind Handelsnamen für NBR-Basispolymere verschiedener Hersteller und stellen keine eigenständigen Werkstoffklassen dar. Unterschiede zwischen diesen Bezeichnungen ergeben sich ausschließlich aus herstellerspezifischen Produktionen, insbesondere aus dem Acrylnitrilgehalt und der Polymerarchitektur.

Wie ist NBR historisch entstanden?

Die Entwicklung von NBR reicht in die 1930er- und 1940er-Jahre zurück. Der zunehmende Einsatz von Mineralölen und Kraftstoffen, insbesondere in der Automobil- und Maschinenbauindustrie, machte die Schwächen von Naturkautschuk deutlich. Dieser zeigte bei Kontakt mit ölhaltigen Medien eine starke Quellung und einen raschen Verlust mechanischer Eigenschaften. Die gezielte Copolymerisation von Butadien mit Acrylnitril stellte erstmals einen öl- und kraftstoffbeständigen Kautschuk bereit. Damit war der Grundstein für einen Werkstoff gelegt, der bis heute zu den wichtigsten technischen Elastomeren zählt.

Die Rohstoffe für NBR stammen überwiegend aus der petrochemischen Industrie. Butadien fällt typischerweise als Nebenprodukt der Ethylenherstellung im Steamcracking an, während Acrylnitril industriell durch Ammoxidation von Propen gewonnen wird.

Wie ist NBR chemisch aufgebaut?

NBR ist ein Copolymer aus Acrylnitril (ACN) und 1,3-Butadien. Die beiden Monomere – Acrylnitril mit seiner charakteristischen Nitrilgruppe (– C≡N) und Butadien als konjugiertes Dien – bilden gemeinsam eine Polymerhauptkette, in der die einzelnen Bausteine als Sequenzen bzw. statistisch verteilt vorliegen. In der industriellen Praxis handelt es sich bei NBR in der Regel um ein statistisch (zufälliges) Copolymer, dessen Eigenschaften über Rezeptur, Polymerisationsbedingungen und insbesondere den ACN-Gehalt angepasst werden.

Abbildung 1: Chemische Zusammensetzung NBR, bestehend aus einem Acrylnitril Monomer (links), einem Butadien Monomer (mittig). Durch Polymerisation entsteht das NBR Copolymer (rechts)

Der zentrale strukturelle Einflussfaktor ist die Nitrilgruppe des Acrylnitrils. Sie ist als Seitenfunktion an die Polymerketten gebunden und verleiht NBR eine deutlich höhere Polarität als vielen anderen günstigen Elastomeren. Diese erhöhte Polarität hat einen maßgeblichen Einfluss auf die Wechselwirkung mit Medien: Unpolare Flüssigkeiten wie Mineralöle oder viele Kraftstoffbestandteile haben eine geringere thermodynamische Affinität zu polaren Polymeren, wodurch Lösung und Quellung reduziert werden. In der Praxis bedeutet dies, dass mit steigendem ACN-Gehalt in der Regel die Quellung in Öl und Kraftstoff abnimmt und sich die Volumen- sowie Eigenschaftsstabilität im Kontakt mit diesen Medien verbessert.

Diese Verbesserung geht jedoch mit einem Zielkonflikt einher. Der zunehmende polare Anteil erhöht typischerweise die Glasübergangstemperatur (Tg) und schränkt die Segmentbeweglichkeit der Polymerketten ein. Infolgedessen verschlechtert sich das Tieftemperaturverhalten bei hohem ACN-Gehalt, da die Flexibilität bei niedrigen Temperaturen abnimmt. Ein niedriger ACN-Anteil führt hingegen zu besserer Kälteflexibilität, allerdings auf Kosten der Öl- und Kraftstoffbeständigkeit.

Die Butadien-Komponente bringt ungesättigte Doppelbindungen in die Polymerstruktur ein, die einerseits für Elastizität und Verarbeitbarkeit entscheidend sind und andererseits die chemischen Angriffspunkte für die Vernetzung (Vulkanisation) darstellen.

Neben dem ACN-Gehalt beeinflusst auch die Mikrostruktur der Butadien-Einheiten, etwa das Verhältnis von 1,4- zu 1,2-Additionen, das Werkstoffverhalten. Diese wirkt sich unter anderem auf die Glasübergangstemperatur, dynamische Eigenschaften und die Reaktivität während der Vernetzung aus. In der Praxis tritt dieser Einfluss häufig hinter Faktoren wie ACN-Gehalt, Füllstoffsystem und Vernetzungsart zurück, stellt jedoch bei anspruchsvollen Anwendungen – etwa hinsichtlich Druckverformungsrest, dynamischer Dichtungen oder Temperaturbeständigkeit – einen relevanten Stellhebel dar.

2. Was sind Eigenschaften von NBR?

NBR Gummi zeichnet sich durch eine gute Beständigkeit gegenüber Ölen, Fetten und Kraftstoffen aus und ist für den Einsatz unter moderater thermischer Dauerbelastung geeignet. Der zulässige Temperatureinsatzbereich liegt unterhalb von Hochleistungs-Elastomeren wie FKM, jedoch im praxisrelevanten Bereich vieler industrieller Anwendungen und deutlich oberhalb von Naturkautschuk.

Eine weitere zentrale Eigenschaft von NBR Gummi ist die ausgeprägte Öl- und Kraftstoffbeständigkeit, die maßgeblich durch den Acrylnitrilgehalt bestimmt wird. Mit steigendem Acrylnitrilanteil verbessert sich die Medienbeständigkeit, während Elastizität und Tieftemperaturverhalten abnehmen. Gegenüber Ozon, Witterung und UV-Strahlung ist NBR nur eingeschränkt beständig, weshalb der Einsatz in Außenanwendungen oder bei oxidativer Belastung begrenzt ist. Die Gas- und Dampfdurchlässigkeit liegt im mittleren Bereich und hängt stark vom Compound ab. Einschränkungen bestehen insbesondere bei erhöhten Dauergebrauchstemperaturen.

Normen & Richtlinien von NBR

Die Gruppe der Nitril-Butadien-Kautschuk-Materialien (NBR) wird gemäß den internationalen Klassifikations-, Prüf- und Bewertungsnormen ISO 1629 und ASTM D1418 eingeordnet. Diese Normen dienen der Einordnung des Werkstoffes innerhalb der Elastomerfamilien, treffen jedoch keine Aussage über konkrete mechanische, thermische oder chemische Eigenschaften einzelner Compounds.

Die Bewertung mechanischer Kennwerte erfolgt auf Basis allgemeiner Elastomerprüfnormen. Dazu zählen unter anderem ISO 37 (Zugversuch), ISO 48 (Shore Härte), ISO 34 (Weiterreißfestigkeit) sowie ISO 815 (Druckverformungsrest). Die thermische Langzeitstabilität von NBR-Compounds wird üblicherweise mittels Wärmealterungsprüfungen nach ISO 188 beurteilt, wobei insbesondere die Veränderung mechanischer Kennwerte nach Alterung relevant ist.

Zur Bewertung der Medienbeständigkeit kommen Prüfungen gemäß ISO 1817 zum Einsatz. Dabei werden Volumen-, Massen- und Eigenschaftsänderungen nach definiertem Kontakt mit Flüssigkeiten, insbesondere mit Ölen und Kraftstoffen, ermittelt. Diese Prüfungen sind für NBR von zentraler Bedeutung, da die Beständigkeit stark vom Acrylnitrilgehalt, vom Compoundaufbau und von der Vernetzungsart abhängt.

Für Bauteile mit normierter Geometrie, insbesondere Dichtungen, werden ergänzend geometrische Normen wie DIN ISO 3601 (O-Ringe) oder DIN 7863 angewendet. Diese Normen legen Maßtoleranzen und Formanforderungen fest, ohne das jeweils eingesetzte Elastomermaterial oder dessen Eigenschaften zu bestimmen.

Reinheits- & Sauberkeitsanforderungen an NBR

Neben den klassischen mechanischen und chemischen Kennwerten spielen bei NBR-Compounds Reinheits- und Sauberkeitsanforderungen je nach Anwendung eine zunehmende Rolle. Diese sind in der Regel nicht durch eigenständige Normen festgelegt, sondern ergeben sich aus anwendungs- und prozessspezifischen Vorgaben, etwa aus branchenspezifischen Regelwerken oder kundenseitigen Spezifikationen. Im Fokus stehen insbesondere extrahierbare und migrationsfähige Bestandteile, niedermolekulare Rückstände sowie partikuläre Verunreinigungen. Da das Polymergerüst von NBR im Vergleich zu hochfluorierten Elastomeren eine geringere chemische Inertheit aufweist, können Extraktions- und Migrationsneigungen stärker ausgeprägt sein.

3. Verarbeitung & Herstellung von NBR Material

NBR Kautschuk wird als klassischer Werkstoff in etablierten elastomertypischen Fertigungsverfahren. Die Formgebung erfolgt durch Kompressionspressen, Transferformpressen oder Spritzgießen, abhängig von Bauteilgeometrie, Stückzahl und geforderter Maßhaltigkeit. Darüber hinaus wird NBR auch extrudiert, beispielsweise für Profile, Schläuche oder Halbzeuge, die anschließend konfektioniert oder weiterverarbeitet werden.

Die Ausbildung der elastischen Eigenschaften von NBR erfolgt durch Vulkanisation, bei der ein dreidimensionales Polymernetzwerk aufgebaut wird. Aufgrund der ungesättigten Polymerstruktur ist NBR grundsätzlich gut vernetzbar und erfordert keine speziellen reaktiven Zusatzmonomere.

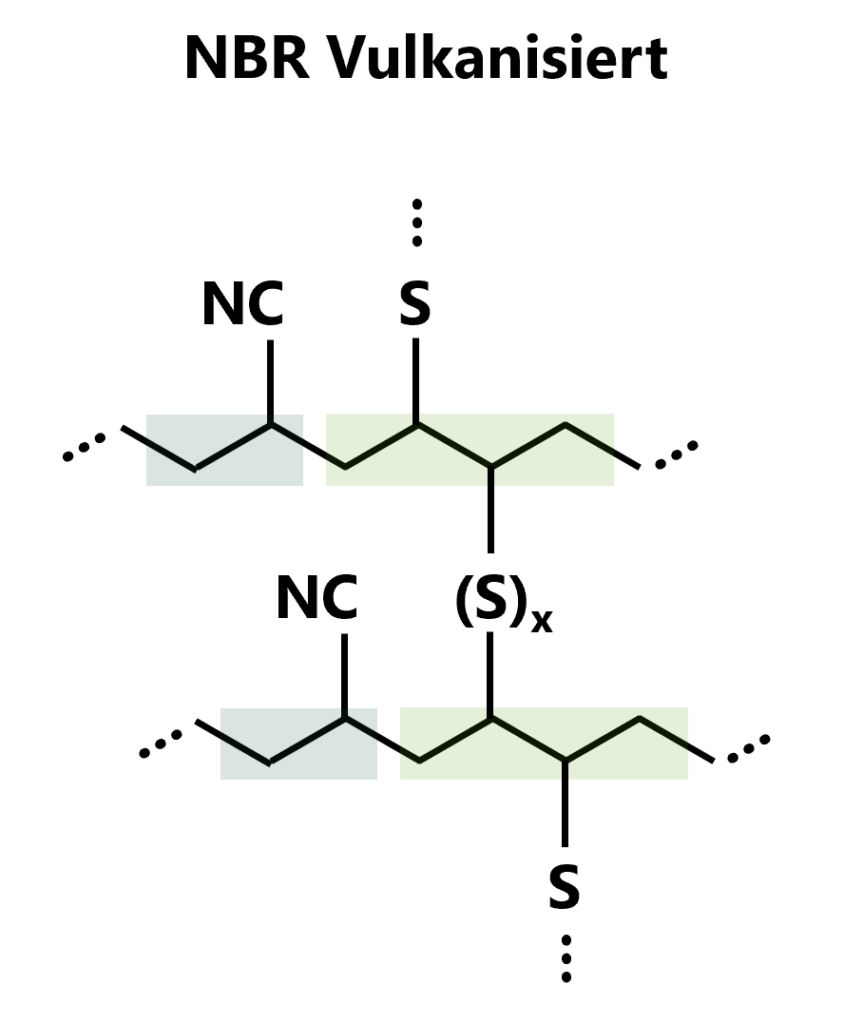

Abbildung 2: Vulkanisierte Form von NBR

Die Vernetzung erfolgt überwiegend schwefelbasiert oder peroxidisch, wobei die Wahl des Vernetzungssystems das Eigenschaftsprofil maßgeblich beeinflusst. Schwefelvernetzte NBR-Compounds zeichnen sich durch gute Elastizität und dynamische Eigenschaften aus, während peroxidisch vernetzte Systeme eine höhere thermische Stabilität, bessere Alterungsbeständigkeit und geringere Druckverformungsreste bieten.

Neben der Vernetzungsart beeinflussen insbesondere der Acrylnitrilgehalt, die Additive sowie die Prozessparameter das mechanische Verhalten, die Medienbeständigkeit und die Langzeitstabilität des Werkstoffs. Die Vernetzung stellt damit keinen isolierten Materialkennwert dar, sondern einen zentralen Bestandteil der werkstofftechnischen Auslegung von NBR-Compounds.

4. Materialvergleich: NBR vs. andere Elastomere

Für NBR sind insbesondere Vergleiche mit FKM, EPDM und HNBR aussagekräftig, da diese Werkstoffe häufig als Alternativen in der Werkstoffauswahl diskutiert werden.

| Nitril- Kautschuk | Flour- Kautschuk | Ethylen- Propylen-Dien- Kautschuk | Hydrierter Nitril– Kautschuk | ||

| Internationales Kurzzeichen | NBR | FKM | EPDM | HNBR | |

| Härtebereich (in Shore) | 20A-75D | 50A-90A | 20A-95A | 50A-95A | |

| Mechanische Eigenschaften bei Raumtemperatur | Reißfestigkeit | 2 | 2 | 2 | 4 |

| Reißdehnung | 3 | 2 | 3 | 3 | |

| Rückprallelastizität | 2 | 0 | 3 | 2 | |

| Weiterreißwiderstand | 2 | 1 | 3 | 1 | |

| Abriebwiderstand | 2 | 2 | 1 | 1 | |

| Druckverformungsrest | bei max. Dauereinsatztemperatur | 0 | 0 | 0 | 2 |

| bei Raumtemperatur | 0 | 1 | 0 | 1 | |

| Thermisches Verhalten | Kälteverhalten (Tg) bis °C | -30 | -30 | -30 | -30 |

| Max. Dauereinsatz-Temperatur bis °C | 110 | 220 | 130 | 150 | |

| Beständigkeit gegen | Benzin | 3 | 3 | 3 | 2 |

| Mineralöl (bei 100 °C) | 3 | 3 | 1 | 3 | |

| Säuren (wässrige anorg. Säuren bei RT) | 2 | 3 | 3 | 2 | |

| Laugen (wässrige anorg. Laugen bei RT) | 2 | 3 | 3 | 2 | |

| Wasser (bei 100 °C, dest.) | 2 | 3 | 3 | 2 | |

| Witterung und Ozon | 2 | 3 | 3 | 2 | |

Tabelle 1: Materialvergleich von NBR (Nitril-Butadien-Kautschuk) mit FKM (Fluorkautschuk), EPDM (Ethylen-Propylen-Dien-Kautschuk) und HNBR (Hydrierter Nitril-Kautschuk).

Was kostet NBR?

Die Kosten von NBR liegen im unteren Bereich der technischen Elastomere (Spezialcompounds eher im mittleren) und sind deutlich geringer als bei Hochleistungswerkstoffen wie FKM. Der konkrete Preis hängt vom Acrylnitrilgehalt, der Compound-Zusammensetzung, den Reinheitsanforderungen sowie der Abnahmemenge ab.

| Material | EPDM | NBR | CR | TPE/TPU | Silikon (LSR) | Silikon (HTV) | HNBR | FKM |

|---|---|---|---|---|---|---|---|---|

| Kosten-faktor | x 1,0 | x 1,0 | x 1,2 | x 1,3 | x 1,4 | x 1,8 | x 2,9 | x 3,7 |

Tabelle 2: Kostenvergleich von NBR (Nitril-Butadien-Kautschuk) mit anderen gängigen Elastomeren

Was sind Unterschiede zwischen NBR und EPDM?

NBR ist sehr gut gegen Öle, Fette und Kraftstoffe beständig, während EPDM hierfür ungeeignet ist, jedoch eine ausgezeichnete Beständigkeit gegenüber Wasser, Dampf, Ozon und Witterung aufweist. Entsprechend eignet sich NBR primär für öl- und kraftstoffführende Anwendungen, während EPDM bevorzugt für alterungs- und witterungsbeständige Anwendungen eingesetzt wird.

Was sind Unterschiede zwischen NBR und FKM?

NBR und FKM unterscheiden sich stark im Leistungsniveau: NBR bietet eine gute Öl- und Kraftstoffbeständigkeit bei moderatem Temperatureinsatz und vergleichsweise niedrigen Kosten, während FKM für deutlich höhere Temperaturen und aggressive chemische Medien ausgelegt ist. Entsprechend wird NBR in kosten- und volumengetriebenen Anwendungen eingesetzt, während FKM für technisch hochbelastete und langlebige Dichtungsanwendungen verwendet wird.

Was sind Unterschiede zwischen NBR und HNBR?

NBR ist ein Acrylnitril-Butadien-Kautschuk mit ungesättigter Polymerstruktur. HNBR steht für hydrierter Nitril-Butadien-Kautschuk und entsteht durch nachträgliche Hydrierung von NBR, bei der die Doppelbindungen im Polymer weitgehend gesättigt werden. Durch diese strukturelle Änderung wird das Polymer deutlich stabiler gegenüber Wärme, Sauerstoff und Ozon, während die für NBR typische Öl- und Kraftstoffbeständigkeit weitgehend erhalten bleibt.