HNBR – hohe Temperatur- und Medienbeständigkeit für anspruchsvolle Dichtanwendungen

1. Definition HNBR

Das HNBR Elastomer ist ein synthetischer Kautschuk, der durch die Hydrierung von NBR (Hydrogenated Nitrile Butadiene Rubber) hergestellt wird und als farbloses, helles Granulat vorliegt. HNBR bietet eine höhere Hitzebeständigkeit von bis zu +150 °C und eine höhere Alterungsbeständigkeit als normales NBR bei vergleichbarer Resistenz gegen Verschleiß, Öle und Kraftstoffe. HNBR wird gerne in Anwendungen eingesetzt, die mechanische Festigkeit in Kombination mit chemisch aggressiven Umgebungen und hohen Temperaturen erfordern, wie etwa Zahnriemen, Dichtungen, Stopfen und Lagerelemente in der Bahntechnik, der Antriebstechnik, im Maschinenbau und im Automotive-Bereich.

Historie von HNBR

HNBR wurde in den späten 1970er- und frühen 1980er-Jahren als Weiterentwicklung seines Vorläufers NBR entwickelt, als die Grenzen hinsichtlich der Wärmealterung und der Ozonbeständigkeit in Automobil- und Industrieanwendungen sichtbar wurden. HNBR wurde schließlich erstmals 1984 kommerziell hergestellt und findet dank der Kombination aus guten chemischen, physikalischen und mechanischen Eigenschaften seitdem in nahezu allen Industriezweigen vielseitige Anwendung

Chemische Zusammensetzung von HNBR

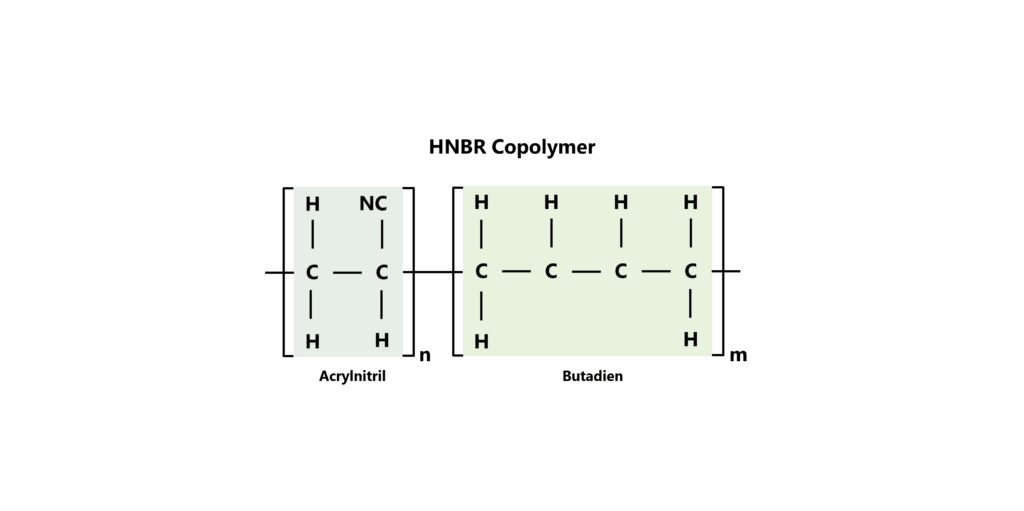

HNBR ist, wie sein Ausgangsstoff NBR, ein sogenanntes Copolymer. Copolymere bestehen aus mindestens zwei verschiedenen Monomeren, die sich in linearen Polymerketten wiederholen. Im Falle von HNBR bestehen diese linearen Ketten aus den σ-verknüpften Monomeren Acrylnitril und 1,3-Butadien. An diesen Polymerketten sind die für HNBR charakteristischen Nitrilgruppen (-C≡N) angehängt, welche für einige der besonderen Eigenschaften von HNBR wie der Beständigkeit gegen Öle, Fette und Chemikalien verantwortlich sind und HNBR besonders interessant für Anwendungen in chemisch anspruchsvollem Milieu machen.

Abbildung 1: Darstellung eines HNBR Copolymers, bestehend aus einem Acrylnitril (links) und einem Butadien (rechts)

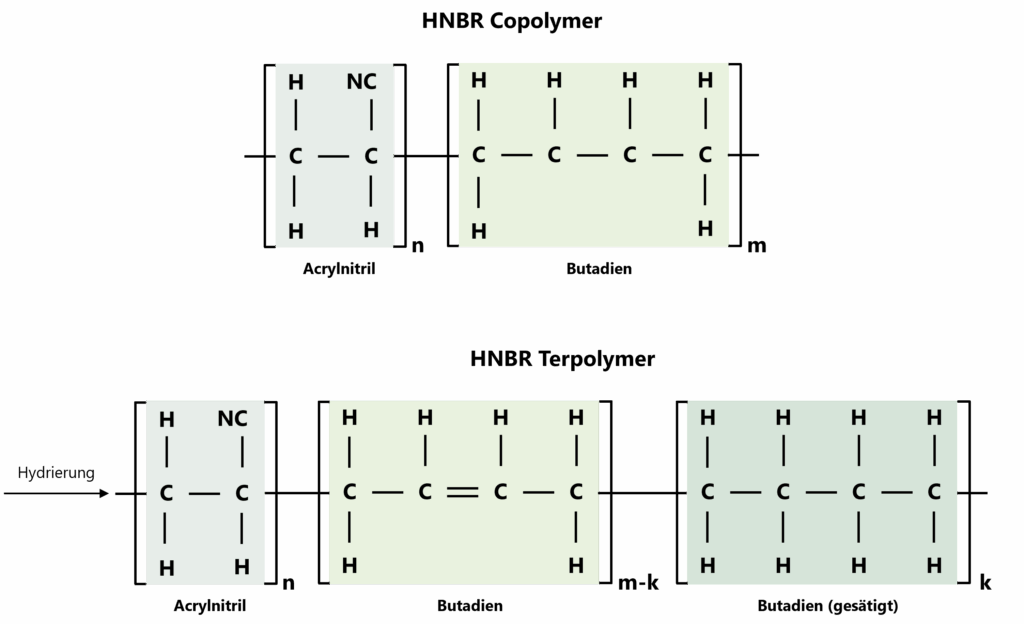

Im Vergleich zum Vorläuferpolymer NBR zeichnet sich HNBR durch die Hydrierung der im NBR enthaltenen Doppelbindungen aus, wodurch aus C=C-Doppelbindungen C-C-Einfachbindungen werden. Der Grad dieser Absättigung von Doppelbindungen kann variiert werden, wodurch die Eigenschaften des Werkstoffs gezielt gesteuert werden können. Durch eine höhere Sättigung der Polymerketten kann die Resistenz gegenüber Sauerstoff, Wärme und Ozon erheblich verbessert werden und die gewünschte Kombination aus Tieftemperaturflexibilität und Medienbeständigkeit realisiert werden.

Wird HNBR nicht vollständig hydriert, lässt sich die Kettenstruktur auch chemisch als Terpolymer beschreiben: Neben den Acrylnitril-Einheiten liegen dann sowohl hydrierte (gesättigte C–C-Segmente) als auch unhydrierte Butadien-Einheiten (mit C=C-Doppelbindung) in derselben Polymermatrix vor. Diese Rest-Doppelbindungen fungieren als definierte Reaktionsstellen in bestimmten Vernetzungssystemen und ermöglichen eine feinere Abstimmung zwischen dynamischen Eigenschaften, Elastizität und Beständigkeit. Je geringer die Rest-Unsättigung, desto stärker rücken typischerweise Wärme-, Ozon- und Oxidationsbeständigkeit in den Vordergrund, während höhere Anteile an Rest-Doppelbindungen die Vernetzungsreaktivität erhöhen, jedoch die Alterungsstabilität stärker begrenzen können.

Abbildung 2: Aus dem HNBR-Copolymer wird durch Hydrierung der im Polymer enthaltenen C=C-Doppelbindungen (links) ein stärker gesättigtes HNBR-Terpolymer mit überwiegend C–C-Einfachbindungen und verbleibenden Rest-Doppelbindungen als reaktive Vernetzungsstellen (rechts).

2. HNBR Eigenschaften & Besonderheiten

HNBR kombiniert eine hohe Toleranz gegenüber chemischen und mechanischen Belastungen mit einer hohen Dauertemperaturvariabilität von -30 °C bis 150 °C. Die chemischen und mechanischen Eigenschaften von HNBR sind mit denen von NBR vergleichbar. HNBR zeichnet sich jedoch besonders durch die deutlich größere Temperaturvariabilität im Vergleich zur Industriealternative NBR aus.

Physikalische Eigenschaften von HNBR

Die physikalischen Eigenschaften, insbesondere die Dauertemperaturbeständigkeit, rühren vor allem vom besonderen Vulkanisationsverfahren mit organischen Peroxiden her. Aufgrund der radikalischen Vernetzung verbleiben keine Fremdatome im Werkstoff zurück und eine engere Quervernetzung der Polymerketten ist möglich, wodurch das Material stabiler gegenüber thermischem Stress wird.

Chemische Eigenschaften von HNBR

Die chemischen Eigenschaften von HNBR zeigen sich besonders in der hohen Beständigkeit gegenüber verschiedenen Chemikalien sowie in der Haltbarkeit unter widrigen Witterungseinflüssen und Ozon. So ist HNBR stabil gegenüber Wasser und Wasserdampf bis zu einer Dauertemperatur von 150 °C sowie gegenüber schwachen Säuren und Basen sowie Salzlösungen bei niedrigen Temperaturen. Zudem weist HNBR eine hohe Beständigkeit gegenüber organischen Lösungsmitteln wie aliphatischen Kohlenwasserstoffen, Kühlmitteln auf Glykolbasis, Heizöl und Diesel sowie schwer entflammbaren Druckflüssigkeiten auf. Werkstoffe aus HNBR weisen aufgrund der eingebauten Nitrilgruppen (-C≡N) eine hohe Resistenz gegenüber Fetten und Ölen tierischer und pflanzlicher Herkunft auf. Diese umfangreiche Beständigkeit gegenüber ihrem Umfeld macht Werkstoffe aus HNBR äußerst geeignet für Anwendungen in chemisch anspruchsvollen Umgebungen. Weiterhin eignen sich Bauteile auf HNBR-Basis auch für die Verwendung in Trinkwasseranlagen. Dazu wird der Kautschuk-Compound speziellen physikalischen und mikrobiologischen Prüfungen unterzogen und kann auf diese Weise FDA- und KTW-konform eingesetzt werden.

Mechanische Eigenschaften von HNBR

HNBR weist eine hohe Zugfestigkeit auf und ist zugleich abriebbeständig. Dies ermöglicht dauerhafte Abdichtungen in mechanisch anspruchsvollen Positionen. Zudem lässt sich in Bauteilen aus HNBR durch Variation der Monomer-Gehälter die Flexibilität spezifisch designen. Durch einen niedrigeren Acrylnitrilgehalt kann die Flexibilität des Werkstoffs, insbesondere bei niedrigen Temperaturen, erhöht werden. Neben dem mechanischen Verhalten überzeugt HNBR auch durch eine besonders geringe Durchlässigkeit für Gase und Dämpfe. Dank seiner hohen Alterungsbeständigkeit behalten Werkstoffe aus HNBR diese Eigenschaft über lange Zeit bei.

3. Verarbeitung von HNBR

Chemische Herstellung von HNBR

HNBR Gummi wird in zwei Schritten hergestellt. Zunächst wird das Ausgangspolymer NBR aus den beiden Monomeren Acrylnitril und 1,3-Butadien durch Emulsionspolymerisation in Wasser hergestellt. Hierbei können die molaren Anteile der Monomere je nach Reaktionssteuerung bewusst variiert werden, was die gezielte Steuerung der Eigenschaften der späteren Werkstoffe ermöglicht.

Im zweiten Schritt wird das Vorläuferpolymer NBR durch katalytische Hydrierung zum Zielpolymer HNBR weiterverarbeitet. Hierfür wird typischerweise NBR mit einem Acrylgehalt von 33–49 % verwendet. Bei der katalytischen Hydrierung werden die im NBR enthaltenen Doppelbindungen zwischen zwei Kohlenstoffatomen durch Wasserstoffatome abgesättigt, wodurch aus der Doppelbindung eine Einfachbindung entsteht. Das bedeutet, dass alle möglichen Koordinationsstellen der enthaltenen Kohlenstoffatome mit Wasserstoffatomen abgesättigt sind. Bei vollständig hydriertem HNBR spricht man entsprechend auch von gesättigten Verbindungen beziehungsweise gesättigtem HNBR. Je nach Anwendung und gewünschtem Eigenschaftsprofil des Werkstoffs werden allerdings nicht alle verfügbaren Doppelbindungen, sondern nur ein Teil davon hydriert. In diesem Fall spricht man von teilhydriertem oder nicht vollständig abgesättigtem HNBR.

Nach der Hydrierung von NBR liegt HNBR meist als farbloses, helles Granulat vor und weist eine gute Beständigkeit gegenüber unpolaren Lösungsmitteln auf.

Vulkanisationsverfahren von HNBR

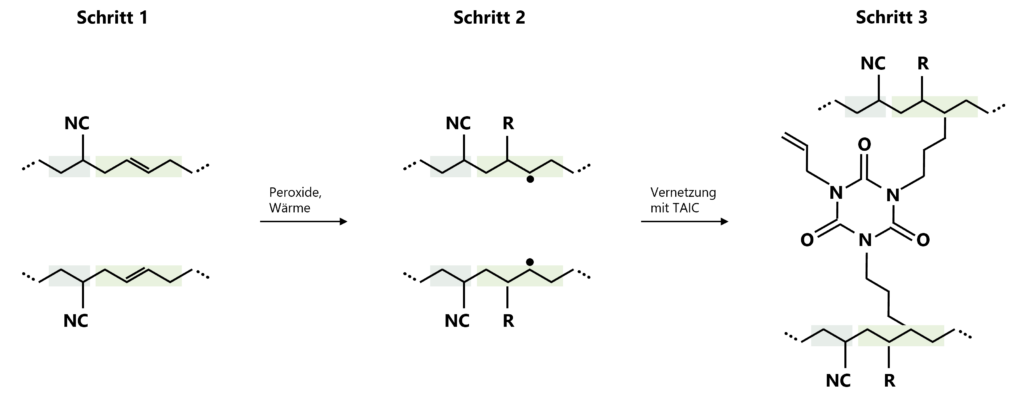

Unter der Vulkanisation von Polymeren versteht man die Ausbildung eines dreidimensionalen Netzwerks zwischen den einzelnen linearen Polymerketten. Durch diese Vulkanisation erlangen die Werkstoffe schließlich ihre endgültigen Eigenschaften. Im Falle von HNBR werden dafür Schwefel oder organische Peroxide eingesetzt, wobei die Vulkanisationstechniken abhängig vom Hydrierungsgrad des HNBRs ist.

Abbildung 3: Vulkanisation von HNBR durch peroxidische Radikalbildung und Aktivierung der Polymerketten (links) sowie die anschließende Vernetzung unter Einsatz eines Co-Agents wie Triallyl Isocyanurat (TAIC) zur Erhöhung der Vernetzungsdichte (rechts).

Teilhydrierter HNBR kann mittels sogenannter Schwefelvulkanisation vulkanisiert werden. In der Schwefelpolymerisation reagieren die Schwefelatome mit den Doppelbindungen der Polymerketten und koordinieren zwischen zwei Doppelbindungen unterschiedlicher Polymerketten. Dabei kann eine Schwefelkette zwei einzelne Polymerketten verbinden und so ein dreidimensionales Netzwerk über alle Polymerketten hinweg ausbilden.

Gesättigter HNBR weist keine Doppelbindungen mehr auf, weshalb Schwefel als Vulkanisationsreagenz ungeeignet ist. Stattdessen werden organische Peroxide verwendet, die nicht im finalen Werkstoff zurückbleiben. Organische Peroxide zerfallen bei Temperaturen zwischen 150 und 200 °C in zwei Radikale. Diese Radikale greifen an die Polymerketten an, wodurch sich Polymerkettenradikale bilden. Treffen nun zwei dieser Polymerketten-Radikale aufeinander, rekombinieren sie und bilden eine chemische Bindung zwischen den Polymerketten. Die neu gebildete chemische Bindung stellt nun die Quervernetzung zwischen den Polymerketten dar. Durch die Zugabe von Radikalabbruchreagenzien kann dieser Vulkanisationsprozess gezielt gestoppt und der Grad der Vernetzung selbst bestimmt werden. Das ermöglicht, die Eigenschaften des Werkstoffs durch strukturelles chemisches Design zu steuern.

Industrielle Herstellung

Für die industrielle Verarbeitung von HNBR wird das Basispolymer mit verschiedenen Zusätzen, Füllstoffen, Vulkanisationsmitteln, Beschleunigern usw. in einem Gummimischwerk vermengt. Die Ausgangschemikalien werden zunächst geknetet und anschließend entweder per Extrusion zu Kautschuksträngen oder per Kalandrieren zu Mattenmaterial verarbeitet. Der fertige HNBR-Compound wird dann zur weiteren Verarbeitung zu Formteilen meist an einen nachgelagerten Formteilehersteller wie die GUME verkauft.

Die Verarbeitung von HNBR zu Formteilen erfolgt anschließend typischerweise mittels klassischer Verfahren wie Extrusion, Kompressionsformpressen, Transferformpressen und Spritzgießen.

4. Möglichkeiten und Grenzen von HNBR

Was sind die Vorteile von HNBR?

HNBR weist eine Reihe von Stärken hinsichtlich chemischer, mechanischer und physikalischer Eigenschaften auf.

Besonders zeichnet sich HNBR durch die hohe Performance in einem breiten Temperaturspektrum von -30 bis zu 150 °C. Weiterhin weist HNBR eine hohe chemische Beständigkeit gegenüber Ölen, Fetten, Schmierstoffen, Kraftstoffen und technischen Medien sowie gegenüber Ozon und Wärme auf. Durch die Kombination dieser Eigenschaften mit der hohen mechanischen Festigkeit bei Reiß- und Abriebsbelastungen eignet sich HNBR besonders für Dichtungen, Schläuche und Riemen.

Zudem ist HNBR im Vergleich zu Fluoroelastomeren günstiger und dennoch leistungsfähiger als das Ausgangspolymer NBR.

HNBR kann durch seine Mischungsvielfalt und die Steuerung des Polymerkettenwachstums für spezifische Anwendungen und Eigenschaften angepasst werden. So stehen spezielle HNBR-Formulierungen mit FDA-Konformität nach 21 CFR 177.2600 für Lebensmittelkontakt sowie Eignung für Anwendungen mit Gasinstallationen gemäß EN 549 und für Trinkwasseranwendungen nach KTW-BWGL, W270 oder vergleichbaren Freigaben zur Verfügung. Durch Ruß- bzw. leitfähige Füllstoffe lässt sich außerdem die elektrische Leitfähigkeit des ursprünglich gut isolierenden Werkstoffs in ein elektrisch leitfähiges bzw. ableitfähiges Material formulieren. Weiterhin lassen sich durch Beimischung halogenhaltiger Polymere HNBR-Mischungen herstellen, die UL94-Klassifizierungen oder vergleichbare Flammschutznormen erfüllen.

Was sind die Nachteile von HNBR?

Die Nachteile von HNBR zeigen sich insbesondere bei der Flexibilität bei niedrigen Temperaturen. Im Vergleich zu Vinyl-Methyl-Silikon-Kautschuk (VMQ), tieftemperaturoptimiertem Ethylen-Propylen-Dien-Kautschuk (EPDM) oder Acrylat-Ethylen-Kautschuk (AEM) ist der Einsatz in sehr kalten Umgebungen begrenzt und andere Polymere sind geeigneter.

5. Materialvergleich – HNBR vs. anderer Elastomere

Die wichtigsten Alternativen zu HNBR in ähnlichen Anwendungsbereichen sind NBR, EPDM, FKM und VMQ.

| Internationales Kurzzeichen | HNBR | NBR | EPDM | FKM | VMQ | |

| Härtebereich (in Shore) | 50A–95A | 20A–75D | 20A–95A | 50A–90A | 20A–90A | |

| Mechanische Eigenschaften bei Raumtemp. | Reißfestigkeit | 4 | 3 | 3 | 2 | 1 |

| Reißdehnung | 3 | 3 | 3 | 2 | 4 | |

| Rückprall elastizität | 2 | 2 | 3 | 0 | 3 | |

| Weiterreiß widerstand | 1 | 2 | 3 | 1 | 1 | |

| Abriebwiderstand | 1 | 2 | 1 | 2 | 3 | |

| Druckverformungs rest | bei max. Dauereinsatz-Temperatur | 2 | 1 | 0 | 0 | 0 |

| bei Raumtemperatur | 1 | 0 | 0 | 1 | 0 | |

| Thermisches Verhalten | Kälteverhalten (Tg) bis °C | -30 | -30 | -50 | -30 | -50 |

| Max. Dauereinsatz-Temperatur bis °C | 150 | 110 | 130 | 220 | 220 | |

| Beständigkeit gegen | Benzin | 2 | 2 | 1 | 3 | 2 |

| Mineralöl (bei 100 °C) | 3 | 3 | 1 | 3 | 2 | |

| Säuren (wässrige anorg. Säuren bei RT) | 2 | 2 | 3 | 3 | 2 | |

| Laugen (wässrige anorg. Laugen bei RT) | 2 | 2 | 3 | 3 | 2 | |

| Wasser (bei 100 °C, dest.) | 2 | 2 | 3 | 3 | 2 | |

| Witterung und Ozon | 2 | 2 | 3 | 3 | 3 | |

Tabelle 1: Vergleich der Eigenschaften von HNBR mit anderen Kautschuk- und Silikonmaterialien

Im Vergleich zu FKM bietet HNBR eine geringere Temperatur- und Medienbeständigkeit, überzeugt jedoch durch eine hohe mechanische Robustheit sowie eine gute Beständigkeit gegenüber Ölen und Heißölen bei deutlich geringeren Materialkosten. Anwendungsbeispiele finden sich in der HNBR-Dichtung oder im HNBR-O-Ring, die eingesetzt werden, wenn das höhere Leistungsniveau von FKM nicht erforderlich ist, jedoch höhere Anforderungen bestehen als bei klassischen NBR-Werkstoffen. Im Vergleich zu NBR kann HNBR deutlich länger thermischer Belastung standhalten und gegenüber EPDM und VMQ weist HNBR bei Werkstoffen mit sehr breiten Temperaturfenstern Vorteile auf.

Kostenvergleich

HNBR positioniert sich im Kostenvergleich mit technischen Elastomeren im oberen, aber nicht höchsten Kostensegment. Mit einem Kostenfaktor von x2,9 liegt HNBR deutlich über den Standard-Elasomeren EPDM und NBR (Kostenfaktor 1,0x). Gegenüber CR (Kostenfaktor x1,2) und TPE/TPU (Kostenfaktor x1,3) ist HNBR mehr als doppelt so teuer. Silikon (LSR) mit einem Kostenfaktor von x1,4 und Silikon (HTV) mit einem Kostenfaktor von x1,8 bleiben ebenfalls unter den Kosten von HNBR.

| Mate- rial | EPDM | NBR | CR | TPE/ TPU | Silikon (LSR) | Silikon (HTV) | HNBR | FKM | FVMQ |

|---|---|---|---|---|---|---|---|---|---|

| Kosten-faktor | x 1,0 | x 1,0 | x 1,2 | x 1,3 | x 1,4 | x 1,8 | x 2,9 | x 3,7 | x 3,6 |

Tabelle 2: Kostenvergleich von HNBR mit anderen Kautschuk- und Silikonmaterialien

Damit spiegelt der Preis von HNBR auch seine Hochleistungseigenschaften sowie seine Rolle als Hochleistungswerkstoff in technischen Anwendungen wider. FVMQ (Kostenfaktor x3,6) liegt ebenfalls über HNBR und zählt damit zu den teureren Spezialelastomeren. Einzig FKM (Kostenfaktor x3,7) steht als teurere Alternative zur Verfügung und übertrifft HNBR nochmals deutlich – zeichnet sich jedoch auch durch eine noch höhere Beständigkeit gegenüber Arbeitstemperaturen sowie eine sehr gute Alterungsbeständigkeit in heißen, chemisch aggressiven Medien aus.