CNC-Fräsen und Senkerodieren im Werkzeugbau: Verfahren, Unterschiede und Einfluss auf die Bauteilqualität

1. Warum moderne Fertigungsverfahren im Werkzeugbau entscheidend sind

Die Anforderungen an den Werkzeugbau sind in den vergangenen Jahren kontinuierlich gestiegen. Bauteile werden geometrisch komplexer, Toleranzen enger und Entwicklungszyklen kürzer. Gleichzeitig erwarten Kunden eine hohe und gleichbleibende Qualität bei möglichst kurzen Lieferzeiten. Um diesen Anforderungen gerecht zu werden, sind moderne und leistungsfähige Fertigungsverfahren im Werkzeugbau heute unverzichtbar.

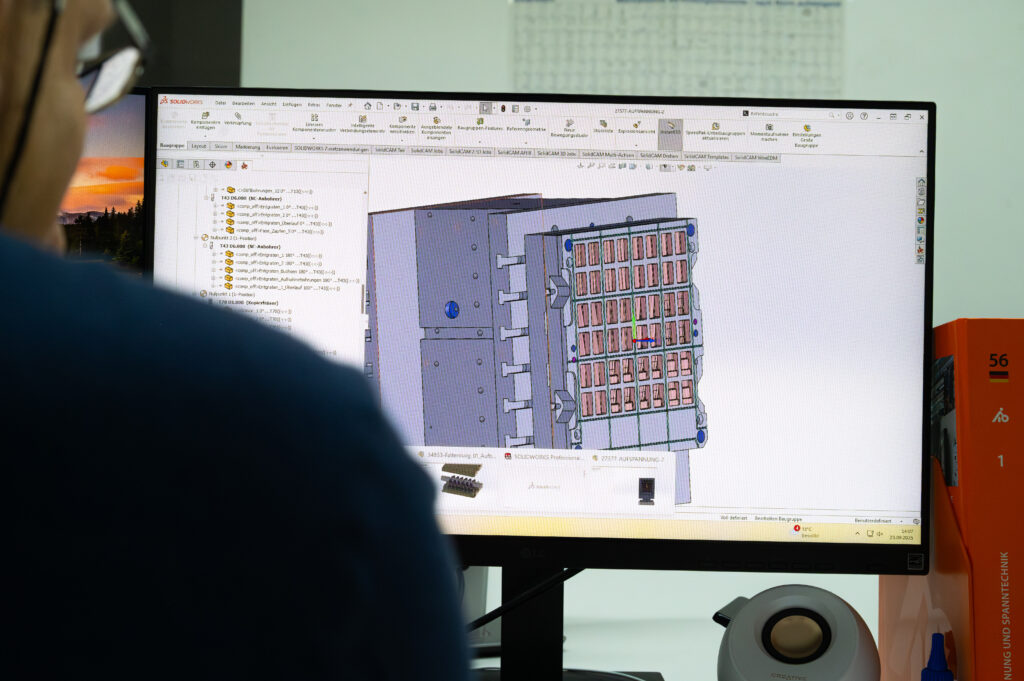

Ein interner Werkzeugbau, angefangen bei der Konstruktion mittels moderner CAD/CAM-Systeme bis zur mechanischen Fertigung, entwickelt sich dabei zunehmend zu einer strategischen Schlüsselkompetenz.

Abbildung 1: CAD-System bei GUME GmbH

Er ermöglicht hohe Flexibilität bei der Umsetzung von Kundenwünschen, verkürzt die Bemusterungsphasen und ermöglicht eine schnelle Reaktion auf konstruktive Anpassungen. Insbesondere in frühen Projektphasen lassen sich Entwicklungszeiten deutlich verkürzen, wenn Werkzeuge nicht extern vergeben, sondern direkt im eigenen Haus gefertigt oder modifiziert werden können. So können bereits parallel zum Produktentwicklungsprozess des Kunden geeignete Werkzeugkonzepte entwickelt und Einfluss auf die spätere Fertigbarkeit genommen werden. Zudem ermöglicht die direkte Kontrolle des Fertigungsprozesses eine bessere Termin- und Planungssicherheit.

Eine zentrale Rolle spielen dabei zwei Fertigungsverfahren: das CNC-Fräsen und das Senkerodieren. Das CNC-Fräsen bildet als spanabhebendes Hauptverfahren die Basis für die Herstellung präziser Konturen und Grundgeometrien. Das Senkerodieren ergänzt dort, wo die Zerspanung durch komplexe Geometrien, filigrane Details oder schwer zugängliche Bereiche an ihre Grenzen stößt. Gemeinsam bilden beide Technologien das Fundament eines modernen, leistungsfähigen Werkzeugbaus.

2. Was ist CNC-Fräsen?

Die Abkürzung CNC steht für „Computerized Numerical Control“ und beschreibt die computergestützte, numerische Steuerung von Maschinenachsen.

Nach DIN 8580 ist das Fertigungsverfahren Fräsen der Hauptgruppe Trennen, Untergruppe Zerspanung mit geometrisch bestimmter Schneide zugeordnet. Das bedeutet, dass die Form der Schneidkante geometrisch eindeutig definiert ist. Der Spanabtrag erfolgt beim Fräsen mithilfe rotierender Werkzeuge.

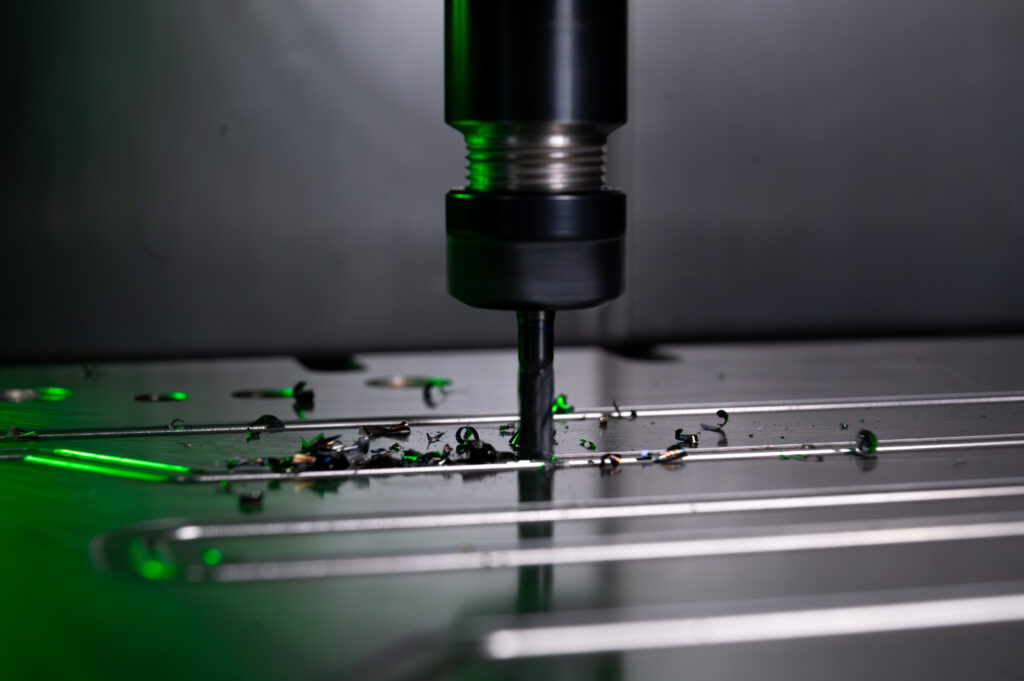

Abbildung 2: CNC-Fräsmaschine bei GUME GmbH

Je nach Maschinenkonzept erfolgt die Bearbeitung in drei, vier oder fünf Achsen. Während bei der 3-Achs-Bearbeitung ausschließlich lineare Bewegungen genutzt werden, kommen bei der 4- und 5-Achs-Bearbeitung zusätzlich rotatorische Achsen zum Einsatz. Dabei ist zwischen indexierter Bearbeitung (3+2) und simultaner 5-Achs-Bearbeitung zu unterscheiden. Bei der sogenannten 5-Seitenbearbeitung werden die Rotationsachsen lediglich zur Positionierung des Werkstücks verwendet, während die eigentliche Zerspanung weiterhin in den drei Linearachsen erfolgt. Die simultane 5-Achs-Bearbeitung hingegen nutzt während des Fräsprozesses die kontinuierliche Interpolation aller Achsen. Dadurch lassen sich komplexe Freiformflächen, Hinterschneidungen und schwer zugängliche Konturen effizient und präzise herstellen.

Anwendungsmöglichkeiten des CNC-Fräsens

In der praktischen Anwendung unterscheidet man verschiedene Abtragsstrategien. Beim Schruppen wird zunächst möglichst viel Material mit dem Aufmaß effizient entfernt, ohne besondere Anforderungen an Maßgenauigkeit oder Oberflächenqualität zu stellen. Das anschließende Schlichten bei geringem Materialabtrag dient der Erzielung der gewünschten Maßhaltigkeit und feinerer Oberflächen. Ergänzt werden diese Strategien durch Verfahren wie das Hochgeschwindigkeitsfräsen (HSC), das Hochvorschubfräsen (HFC) oder das Hartfräsen, bei denen auch gehärtete Werkstoffe direkt bearbeitet werden können. Diese modernen Fräsverfahren werden durch den Einsatz leistungsfähiger Schneidstoffe und Beschichtungen auf Basis von Hartmetall, sowie PKD- oder CVD-Diamant in Kombination mit speziell ausgelegten Schneidengeometrien ermöglicht.

Die Vorteile des CNC-Fräsens liegen in der hohen Präzision und Wiederholgenauigkeit, der großen geometrischen Flexibilität sowie der wirtschaftlichen Herstellung von Einzel- und Serienwerkzeugen. Damit bildet das CNC-Fräsen die Grundlage der modernen Werkzeugfertigung.

In der Werkzeugpraxis ist diese Flexibilität besonders relevant, wenn Anpassungen an Geometrie oder Toleranzen kurzfristig erforderlich sind und direkt im Werkzeugbau umgesetzt werden können.

Neben den eigentlichen Formen werden im Bereich der Gummiformteile auch Einlegeteile aus Metall für Gummi-Metall-Verbundteile mittels CNC Fräsen gefertigt. Die CNC-Bearbeitung ermöglicht eine effiziente Herstellung präziser Metallteile, die im späteren Bauteil sowohl eine festigkeitsgebende Funktion übernehmen als auch Anschlussgeometrien für die Umgebungskonstruktion bereitstellen. Dabei spielt die Oberflächenstruktur der Einlegeteile eine entscheidende Rolle für die sichere und dauerhafte Verbindung zwischen Metall und Gummi.

3. Was ist Senkerodieren?

Das Senkerodieren, auch als EDM (Electrical Discharge Machining) bezeichnet, ist ein thermisches Abtragsverfahren und wird nach DIN 8580 den Fertigungsverfahren der Hauptgruppe Trennen, Untergruppe Abtragen durch thermische Energie (Erodieren) zugeordnet. Im Gegensatz zur spanenden Bearbeitung erfolgt der Materialabtrag nicht mechanisch, sondern durch elektrische Entladungen zwischen einer formgebenden Elektrode und dem Werkstück.

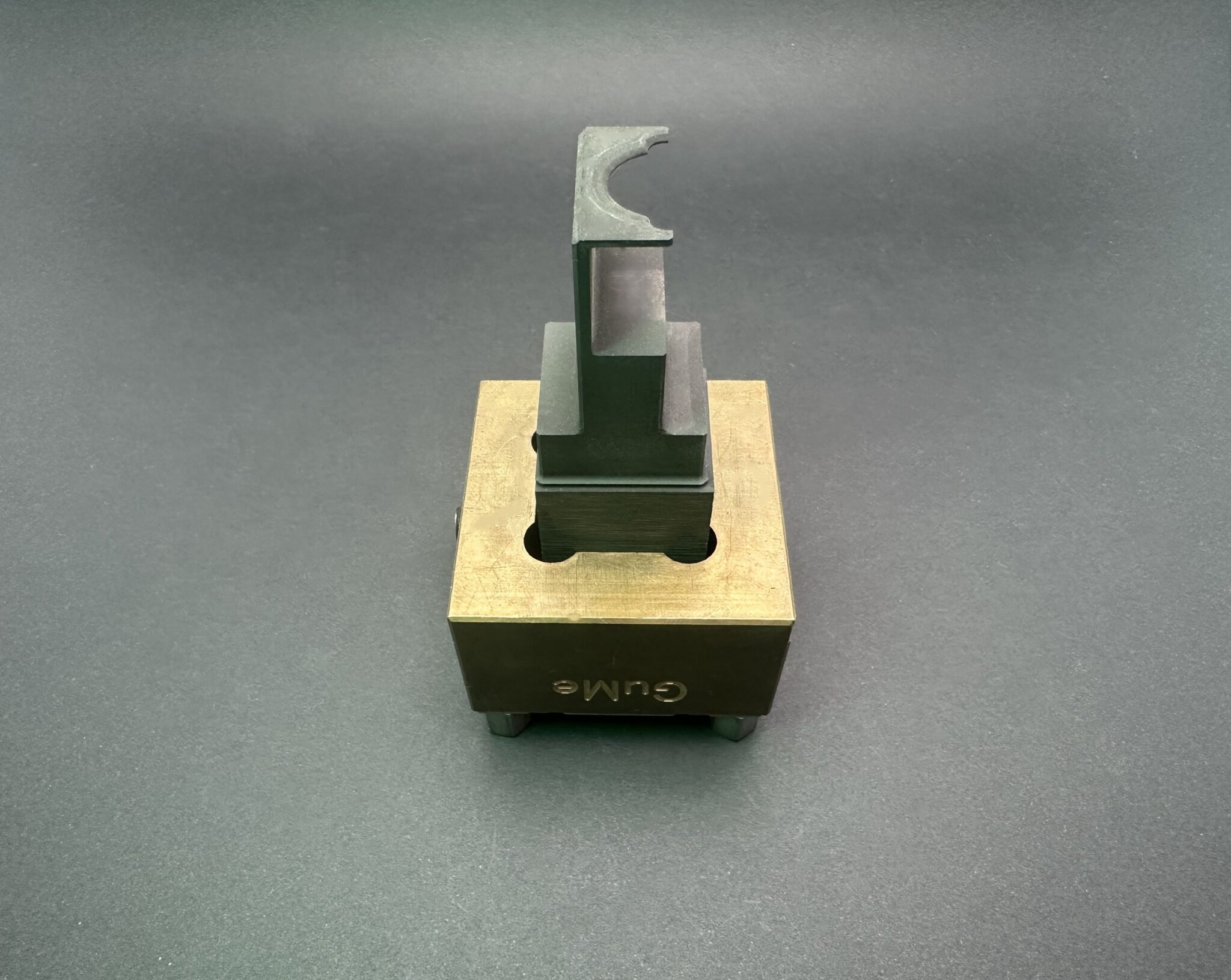

Abbildung 3: Senkerodierer der GUME GmbH

Dabei entstehen lokal sehr hohe Temperaturen, wodurch das Material an der Werkstückoberfläche aufschmilzt und verdampft. Bei Erodiermaschinen handelt es sich ebenfalls um CNC-gesteuerte Maschinen, wobei der Werkzeugträger relativ zum Werkstück prozessgesteuert verfahren wird.

Werkstoffe für Elektroden: Kupfer vs. Graphit

Als Elektrodenmaterialien kommen überwiegend Kupfer oder Graphit zum Einsatz. Kupferelektroden zeichnen sich durch hohe Maßhaltigkeit und gute Oberflächenqualität aus, sind jedoch vergleichsweise aufwendig in der Herstellung. Graphitelektroden ermöglichen höhere Abtragsraten und sind bei komplexen Geometrien wirtschaftlicher, weisen jedoch einen höheren Elektrodenverschleiß auf. Die Bearbeitung findet in einem Dielektrikumbad statt, meist mit speziellem Erodieröl oder deionisiertem Wasser. Dies isoliert den Prozess elektrisch, kühlt die Prozesszone und spült die abgetragenen Partikel zuverlässig aus der Erodierstelle. Im Werkzeugbau wird das Senkerodieren in der Regel nachgelagert zur Fräsbearbeitung eingesetzt. Gerade diese nachgelagerte Bearbeitung erfordert eine enge Abstimmung zwischen Fräs- und Erodierprozess, da sich Änderungen an Elektroden oder Kavitäten häufig erst während der Feinbearbeitung ergeben. Während das CNC Fräsen die Grundgeometrie und gut zugängliche Konturen erzeugt, kommt EDM überall dort zum Einsatz, wo spanende Verfahren an ihre Grenzen stoßen. Typische Anwendungen sind sehr tiefe oder filigrane Konturen, scharfe Innenecken sowie Hinterschnitte, die frästechnisch nicht oder nur mit unverhältnismäßigem Aufwand herstellbar wären. Ein weiterer Vorteil ist die Möglichkeit, auch gehärtete Werkstoffe ohne zusätzliche Vorbehandlung zu bearbeiten.

Besondere Stärken des Senkerodierens sind der vollständig berührungslose Materialabtrag sowie die damit verbundene Minimierung von Schnittkräften, Verzug und mechanischen Spannungen im Werkstück. Zudem lassen sich Geometrien realisieren, die mit rotierenden Werkzeugen nicht darstellbar sind. Die hohe Maß- und Detailtreue macht das Senkerodieren zu einer unverzichtbaren Ergänzung der CNC-Fräsbearbeitung im modernen Werkzeugbau.

4. Welche Rolle spielen CNC-Fräsen und Senkerodieren im Werkzeugbau?

CNC-Fräsen und Senkerodieren ergänzen sich im modernen Werkzeugbau ideal und übernehmen jeweils spezifische Aufgaben. Typische Anwendungen sind die Fertigung von Formplatten, Formeinsätzen, Kavitäten und Kerne sowie von Trennebenen, Konturen und feinen Details. Dabei wird die Grundstruktur der Werkzeuge überwiegend durch CNC-Fräsen erzeugt. Dazu zählen nicht nur die Hauptgeometrie der Form, sondern auch infrastrukturelle Elemente wie Angusssysteme, Entlüftungen, Flutrillen, Abreißränder, einfache Formnester und Befestigungspunkte. Gleichzeitig dient das Fräsen dem effizienten Materialabtrag, um spätere EDM-Bearbeitungen präzise und effizient durchführen zu können.

Das Senkerodieren wird vor allem dort eingesetzt, wo höchste Detailgenauigkeit oder die Bearbeitung schwer zugänglicher Bereiche erforderlich ist. Typische Beispiele sind feinste Konturen oder Hinterschnitte in Formnestern, die mit Fräswerkzeugen nur schwer oder gar nicht erreichbar wären. Meist erfolgt das EDM in ausgewählten Formnestern, während die Hauptbearbeitung weiterhin frästechnisch vorgenommen wird. Durch dieses Zusammenspiel beider Verfahren lassen sich komplexe Werkzeuggeometrien effizient herstellen, die sowohl hohe Maßhaltigkeit als auch exzellente Oberflächenqualität gewährleisten. Voraussetzung dafür ist ein Werkzeugbau, in dem beide Verfahren organisatorisch und technologisch eng miteinander verzahnt sind.

5. Welche Bedeutung haben CNC-Fräsen und Senkerodieren für die Qualität des Endprodukts?

Die Qualität des fertigen Werkzeugs hat direkten Einfluss auf das Endprodukt. Insbesondere CNC-Fräsen und Senkerodieren tragen entscheidend zur Maßhaltigkeit und zur Oberflächenqualität der Formteile bei. Präzise bearbeitete Kavitäten und Konturen stellen sicher, dass die Abmessungen der Gummi- oder Kunststoffteile exakt den Vorgaben entsprechen und sich zuverlässig entformen lassen.

Auch die Standzeit des Werkzeugs hängt stark von der Qualität der Bearbeitung und vom eingesetzten Werkstoff ab. Aluminiumformen sind leichter und gut für kleine Serien oder Prototypen geeignet, verschleißen aber schneller. Standardstähle bieten eine hohe Stabilität und mittlere Standzeiten, während gehärtete Stähle, die durch EDM oder Hartfräsen bearbeitet werden können, besonders langlebig sind – ideal für die Serienproduktion mit hoher Stückzahl in Spritzgussanlagen.

Besonders im Gummi- und Kunststoffbereich zeigt sich die Relevanz deutlich: Hochwertige Werkzeuge sorgen für gleichmäßige Oberflächenstrukturen, saubere Kanten und reproduzierbare Formteile, was Ausschuss reduziert und Nacharbeit minimiert. So wird deutlich, dass die Wahl der Fertigungsverfahren und die Qualität ihrer Ausführung unmittelbar die Performance und Wirtschaftlichkeit der gesamten Produktion beeinflussen. Ebenso entscheidend ist, wie schnell werkzeugseitige Anpassungen auf Basis von Bauteilrückmeldungen umgesetzt werden können.

6. CNC-Fräsen und Senkerodieren: Zwei Verfahren, ein Ziel – präziser Werkzeugbau

CNC Fräsen und Senkerodieren bilden die unverzichtbaren Säulen moderner Werkzeugfertigung. Jedes Verfahren hat seine spezifischen Stärken und Grenzen, und erst ihr Zusammenspiel ermöglicht die effiziente Herstellung komplexer Werkzeuge mit hoher Maßhaltigkeit. Die richtige Wahl der Fertigungsverfahren ist dabei ein entscheidender Faktor für Qualität, Wirtschaftlichkeit und Prozesssicherheit.

Blickt man in die Zukunft, gewinnen Automatisierung und Digitalisierung im Werkzeugbau zunehmend an Bedeutung. Intelligente Prozesssteuerungen und die digitale Abbildung der Fertigung tragen dazu bei, Bearbeitungszeiten zu verkürzen, den Ausschuss zu minimieren und die Flexibilität, was z.B. Bauteiländerungen betrifft, weiter zu erhöhen. So bleibt der Werkzeugbau auch unter wachsenden Anforderungen ein zentraler Erfolgsfaktor in der Produktion von Gummi-, Kunststoff- und anderen Formteilen.

Die Effizienz dieser Verfahren hängt dabei nicht allein von der eingesetzten Maschinentechnik ab, sondern wesentlich von der Integration des Werkzeugbaus in den gesamten Entwicklungs- und Fertigungsprozess.