1. Einleitung & Historie

Isopren-Kautschuk (IR) ist ein synthetisch hergestellter Elastomerwerkstoff, der in seiner molekularen Struktur dem Naturkautschuk (NR) nahezu identisch ist. Innerhalb der Kautschukfamilie nimmt IR eine besondere Stellung ein, da er die positiven Eigenschaften von Naturkautschuk – wie hohe Elastizität und gute Reißfestigkeit – mit der Reinheit und Reproduzierbarkeit industrieller Synthese verbindet.

Die historische Entwicklung von IR begann in der Mitte des 20. Jahrhunderts, als der steigende Bedarf an gleichbleibender Qualität in technischen Anwendungen die Grenzen des natürlichen Rohstoffs aufzeigte. Naturkautschuk, gewonnen aus dem Latex des Kautschukbaums Hevea brasiliensis, unterliegt Schwankungen in Zusammensetzung und Qualität, die durch Anbau- und Erntebedingungen beeinflusst werden. Mit der Einführung moderner Polymerisationsverfahren gelang es, Isopren aus petrochemischen Quellen zu gewinnen und gezielt zu hochreinem Polyisopren zu polymerisieren.

Die Rohstoffbasis für IR bildet das Monomer Isopren (2-Methyl-1,3-Butadien). Es wird industriell aus der C₅-Fraktion abgetrennt, die bei der Pyrolyse von Naphtha entsteht.

Die Herstellung im großtechnischen Maßstab erfolgt mittels Lösungspolymerisation, häufig unter Einsatz von Ziegler-Natta-Katalysatoren, mit dem Ziel eines möglichst hohen cis-1,4-Isopren Anteils in den Polymerketten. Diese kontrollierte Herstellung erlaubt eine präzise Steuerung der physikalischen Eigenschaften, was IR insbesondere für Anwendungen mit hohen Reinheits- und Qualitätsanforderungen prädestiniert.

2. Chemische Zusammensetzung von IR

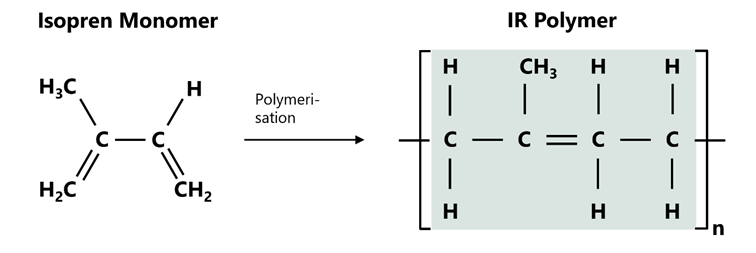

Isopren, das Grundmonomer des IR, wird chemisch als 2-Methyl-1,3-Butadien bezeichnet.

Die beiden Doppelbindungen des Monomers ermöglichen eine gezielte Polymerisation mittels Lösungspolymerisation in Gegenwart von Ziegler-Natta-Katalysatoren. Das Ergebnis ist Polyisopren mit einem hohen Gehalt an cis-1,4-Isopren (> 98 %). Dies entspricht der Polymerstruktur des Naturkautschuks, wodurch sich die physikalischen Eigenschaften sehr ähnlich sind.

Die Strukturformel von IR zeigt eine lineare Polymerkette, in der die Isopreneinheiten über 1,4-Verknüpfungen miteinander verbunden sind. Im Vergleich zu Naturkautschuk weist IR eine engere Molekulargewichtsverteilung und weniger Verunreinigungen wie Proteine, Lipide oder Harze auf. Diese Reinheit ist entscheidend für Anwendungen, bei denen biologische Nebenprodukte unerwünscht sind, die z.B. Allergien auslösen können. Diese Eigenschaft macht IR gegenüber NR zum prädestinierten Kautschuk für den Einsatz beispielsweise in der Medizintechnik oder in Lebensmittelkontaktanwendungen.

Das Rohmaterial liegt nach der Polymerisation meist als weißliches bis leicht gelbliches Granulat oder in Ballenform vor und ist gut löslich in unpolaren organischen Lösungsmitteln wie Benzol oder Toluol.

Abbildung 1: Polymerstruktur von IR.

Vulkanisationsmechanismen:

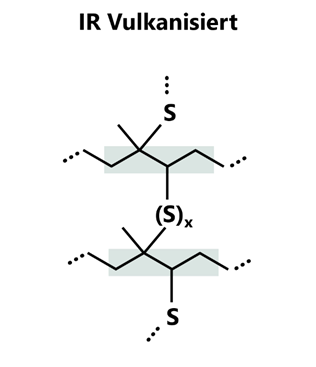

IR-Kautschuk ist ein ungesättigtes Elastomer, dessen Doppelbindungen in der Hauptkette eine Vielzahl von Vernetzungsreaktionen ermöglichen. Die am häufigsten eingesetzte Methode ist die Schwefelvulkanisation. Dabei reagieren die Doppelbindungen der Polymerkette mit Schwefelatomen vermittelt durch Beschleuniger (z. B. Thiazole, Sulfenamide) und Aktivatoren (z. B. Zinkoxid, Stearinsäure). Beschleuniger und Aktivatoren wirken dabei katalytisch und werden nicht in die Ketten bzw. Vernetzungsbrücken eingebaut. Durch die Bildung von Zwischenkomplexen mit den Polymerketten und den Schwefelatomen, wird die Vernetzungsreaktion beschleunigt bzw. deren Aktivierungsenergie herabgesetzt. Es entstehen Schwefelbrücken zwischen den Makromolekülen, deren Länge (Mono-, Di- oder Polysulfidbrücken) maßgeblich die Eigenschaften des Endprodukts beeinflusst. Kurze Brücken erhöhen die Wärmebeständigkeit und Härte, längere Brücken verbessern die dynamische Belastbarkeit und Reißfestigkeit, erhöhen aber gleichzeitig den Druckverformungsrest, da lange Schwefelketten entlang der Polymerketten wandern können (Selbstheilung).

Abbildung 2: Schematische Darstellung der Vernetzung durch Schwefelbrücken von IR.

Alternativ kann eine Peroxidvernetzung eingesetzt werden, insbesondere wenn thermische Stabilität und Medienbeständigkeit im Vordergrund stehen. Hierbei entstehen direkte C–C-Brücken zwischen den Polymerketten, die temperaturstabiler und oxidationsresistenter sind als Schwefelbrücken, jedoch meist zu einer geringeren Elastizität und schlechteren dynamischen Eigenschaften führen.

Weitere mögliche Verfahren sind die Harzvernetzung (insbesondere mit Phenolharzen) für spezielle Härte- und Quellbeständigkeitseigenschaften sowie die Strahlenvernetzung mittels Elektronen- oder γ-Bestrahlung in hochreinen Anwendungen. Die Wahl des Vulkanisationssystems wird stets an die späteren Betriebsbedingungen, Normanforderungen und Fertigungsprozesse angepasst und richtet sich zudem nach wirtschaftlichen Gesichtspunkten.

3. Eigenschaften & Besonderheiten von IR

IR (Isopren-Kautschuk) zeichnet sich durch ein Eigenschaftsprofil aus, das in weiten Teilen dem von Naturkautschuk (NR) entspricht, jedoch aufgrund der kontrollierten Synthese eine deutlich höhere Reproduzierbarkeit aufweist. Seine herausragenden Merkmale sind hohe Elastizität, exzellente Rückstellfähigkeit und gute Kälteflexibilität bis in den Bereich von –60 °C, was ihn für dynamisch beanspruchte Bauteile prädestiniert.

Im ungestreckten Zustand sind die Ketten des IR stark verknäult, wodurch das Elastomer sehr elastisch ist. Unter Zugbeanspruchung können sich die Ketten teilweise parallel zueinander ausrichten und miteinander in Van-der-Waals-Wechselwirkungen treten. Diese teilkristallinen Bereiche wirken wie physikalische Vernetzungspunkte und erhöhen die Zugfestigkeit und den Weiterreißwiderstand. Diese sogenannte Dehnungskristallisation ist reversibel, sodass der unbelastete Werkstoff seine Elastizität beibehält.

IR besitzt eine Zugfestigkeit von typischerweise 20–25 MPa (unverstärkt) und eine Bruchdehnung von über 500 %. Durch die gezielte Füllstoffzugabe (z. B. Ruß, Kieselsäure) lassen sich Abriebfestigkeit, Härte und Steifigkeit an die Anforderungen der Anwendung anpassen. Das Material zeigt exzellentes Dämpfungsverhalten bei niedrigen Temperaturen und bleibt in einem breiten Temperaturbereich funktionsfähig.

IR ist wie NR gegenüber Sauerstoff, Ozon und UV-Strahlung empfindlich, da diese die Doppelbindungen in der Polymerkette angreifen und damit Kettenbrüche verursachen. Deshalb sind zum Schutz Alterungsschutzmittel (Antioxidantien, Antiozonantien) erforderlich. In Bezug auf Medienbeständigkeit zeigt IR als unpolares Polymer eine gute Resistenz gegen Wasser und verdünnte Säuren, jedoch nur begrenzte Beständigkeit gegenüber Ölen, Kohlenwasserstoffen und organischen Lösungsmitteln.

- Vorteile gegenüber NR: Höhere Reinheit, geringerer Proteingehalt (keine allergieauslösenden Proteine), gleichmäßige Qualität unabhängig von Anbau- und Erntebedingungen, gezielt einstellbare Molekulargewichte.

- Nachteile gegenüber NR: Ähnliche Anfälligkeit gegenüber thermischer und oxidativer Alterung, vergleichbare Einschränkungen bei Öl- und Kraftstoffbeständigkeit.

- Vergleich zu SBR (Styrol-Butadien-Kautschuk): Bessere Kälteflexibilität und dynamische Eigenschaften, jedoch geringere Wärmealterungsbeständigkeit.

| Natur- Kautschuk | Styrol-Butadien- Kautschuk | Ethylen- Propylen-Dien- Kautschuk | Butyl-Kautschuk | Chloropren- Kautschuk | Nitril- Kautschuk | Hydrierter Nitril- Kautschuk | Flour- Kautschuk | Silikon- Kautschuk | Fluor-Silikon | ||

| Internationales Kurzzeichen | NR | SBR | EPDM | IIR | CR | NBR | HNBR | FKM | VMQ | FVMQ | |

| Härtebereich (in Shore) | 25A-70D | 20A-95A | 20A-95A | 30A-80A | 20A-90A | 20A-75D | 50A-95A | 50A-90A | 20A-90A | 40A-80A | |

| Mechanische Eigenschaften bei Raumtemp. | Reißfestigkeit | 8 | 6 | 5 | 4 | 6 | 6 | 8 | 4 | 3 | 3 |

| Reißdehnung | 8 | 6 | 5 | 8 | 6 | 6 | 5 | 4 | 8 | 4 | |

| Rückprallelastizität | 8 | 6 | 6 | 0 | 4 | 4 | 4 | 0 | 6 | 2 | |

| Weiterreißwiderstand | 8 | 4 | 4 | 4 | 6 | 4 | 3 | 2 | 2 | 2 | |

| Abriebwiderstand | 5 | 6 | 5 | 3 | 6 | 7 | 8 | 3 | 1 | 1 | |

| Druck-verformungs-rest | bei max. Dauereinsatz-Temperatur | 4 | 4 | 2 | 4 | 3 | 3 | 4 | 0 | 0 | 0 |

| bei Raumtemperatur | 2 | 3 | 0 | 3 | 3 | 2 | 4 | 1 | 0 | 0 | |

| Thermisches Verhalten | Kälteverhalten (Tg) bis °C | -55 | -45 | -50 | -60 | -40 | -45 | -40 | -30 | -50 | -65 |

| Max. Dauereinsatz-Temperatur bis °C | 80 | 90 | 130 | 130 | 100 | 110 | 150 | 220 | 210 | 200 | |

| Beständigkeit gegen | Benzin | 0 | 0 | 0 | 0 | 2 | 5 | 4 | 8 | 1 | 7 |

| Mineralöl (bei 100 °C) | 0 | 0 | 0 | 0 | 4 | 8 | 8 | 8 | 4 | 7 | |

| Säuren (wässrige anorg. Säuren bei RT) | 2 | 2 | 8 | 8 | 5 | 3 | 4 | 8 | 4 | 4 | |

| Laugen (wässrige anorg. Laugen bei RT) | 4 | 3 | 8 | 8 | 5 | 2 | 4 | 8 | 2 | 2 | |

| Wasser (bei 100 °C, dest.) | 3 | 3 | 8 | 8 | 4 | 4 | 6 | 8 | 5 | 4 | |

| Witterung und Ozon | 3 | 3 | 8 | 6 | 8 | 2 | 8 | 8 | 8 | 8 | |

Table 1: Eigenschaften ausgewählter Materialien: 0 = ungeeignet, 8 = sehr gut geeignet

4. Anwendungsgebiete von IR

Isopren-Kautschuk wird bevorzugt eingesetzt, wenn die positiven Eigenschaften von NR benötigt werden, jedoch eine gleichbleibende und hochreine Qualität gefordert ist – etwa in medizintechnischen Produkten, hochpräzisen Dichtungen oder vibrationsbeanspruchten Formteilen.

IR findet in einer Vielzahl technischer und spezialisierter Anwendungen Verwendung, bei denen hohe Elastizität, gute mechanische Eigenschaften und reproduzierbare Materialqualität gefordert sind. Durch seine enge strukturelle Verwandtschaft zu Naturkautschuk lässt er sich in vielen Fällen als gleichwertiger Ersatz einsetzen, bietet jedoch den Vorteil einer konstanten, chargenunabhängigen Qualität.

Dynamisch beanspruchte Formteile:

IR wird häufig für Bauteile eingesetzt, die unter wiederholter Verformung und wechselnder Belastung arbeiten, wie Schwingungsdämpfer, Membranen oder flexible Kupplungselemente. Die hohe Rückstellfähigkeit verleiht diesen Bauteilen eine lange Lebensdauer auch unter zyklischer Beanspruchung.

Elastische Dicht- und Abdichtelemente:

In Anwendungen, bei denen ein weiches, anpassungsfähiges Material für die Abdichtung benötigt wird, bietet IR eine gute Balance zwischen Elastizität und Formstabilität. Beispiele sind O-Ringe, Flanschdichtungen oder Dichtmanschetten, die in wässrigen Medien oder unter niedrigen Temperaturen eingesetzt werden.

Medizinische und hygienische Produkte:

Aufgrund seiner Reinheit und dem Fehlen allergieauslösender Proteine wird IR in der Herstellung von medizinischen Handschuhen, Kathetern oder Stopfen für pharmazeutische Verpackungen eingesetzt. Seine gute Reißfestigkeit und Elastizität gewährleisten Sicherheit und Komfort bei Einmal- und Mehrfachanwendungen.

Gummifäden und textile Anwendungen:

Die Kombination aus hoher Elastizität, Dehnbarkeit und Rückstellkraft macht IR zu einem bevorzugten Material für Gummifäden, die in Textilien, Sportartikeln oder technischen Geweben integriert werden.

Spezialanwendungen:

In Kombination mit Füllstoffen und Weichmachern lässt sich IR gezielt auf besondere Anforderungen einstellen, etwa für Fördergurte mit hoher Flexibilität, Gummiwalzen für Druck- und Papiermaschinen oder luftdichte Komponenten für pneumatische Systeme.

Die Vielseitigkeit von IR beruht nicht nur auf seinen mechanischen Grundeigenschaften, sondern vor allem auf der Möglichkeit, diese über Rezeptur und Vulkanisation präzise zu steuern, sodass ein breites Spektrum maßgeschneiderter Produkte realisiert werden kann.